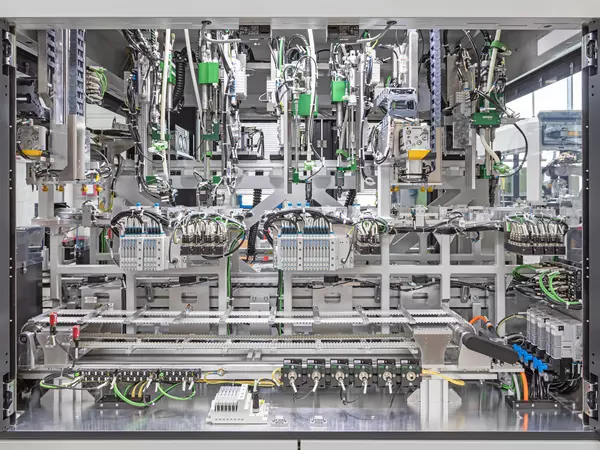

Baumann Automation desarrolla plataformas de producción específicas para cada cliente destinadas a robótica, montaje, manipulación y tecnología de ensayo en el polígono industrial de Amberg, en el Alto Palatinado, a unos 70 kilómetros de la frontera checa. Las células de automatización estandarizadas ofrecen flexibilidad, escalabilidad y personalización al 100 %. "Nos aseguramos de que los requisitos del cliente y nuestras soluciones encajen a la perfección", afirma Michael Klaus, director de proyectos de soluciones de montaje de Baumann. "Que los clientes exijan las mejores máquinas, eso es lo que pretendemos. Y para ello necesitamos los mejores componentes". Los productos SCHUNK, por ejemplo, pinzas y sistemas de cambio, están instalados en muchas áreas de los sistemas Baumann. Recientemente, el fabricante de maquinaria especial del norte de Baviera se enfrentó a una tarea especialmente complicada de resolver: una célula de montaje de tornillos con unas dimensiones muy compactas que tenía que encajar con precisión en la línea de producción actual del cliente. "Había que acomodar cinco estaciones de atornillado y dos unidades de manipulación en un espacio extremadamente limitado", explica Klaus, director del proyecto. "Era una cuestión de milímetros. La falta de espacio fue el tema dominante. Buscamos una solución durante un tiempo, pero tras una intensa fase de ingeniería junto con SCHUNK, finalmente encontramos una solución superior: el uso del eje directo lineal SLD con cinco correderas móviles independientes para las unidades de atornillado".

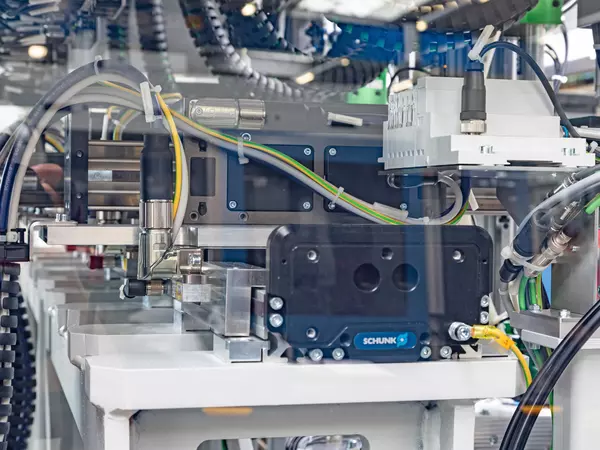

Un eje directo lineal SLD de 1,81 metros de longitud sobre una viga de acero se extiende horizontalmente por toda la anchura de la célula, de principio a fin. En este eje se mueven cinco correderas de guiado de alta precisión, que pueden moverse independientemente unas de otras con un control específico de la aplicación. En cada corredera de este eje X se instala, mediante una placa adaptadora, un módulo lineal universal LDN de SCHUNK: un eje lineal con perfil X, motor directo lineal y guía de rodillos. Cada uno de estos módulos LDN, que se desplazan en la dirección Y, lleva acoplado un husillo de atornillado como efector final, que realiza los procesos de atornillado en la dirección Z.

Al inicio del proceso de atornillado, la pieza –un conjunto de bomba premontado– llega en un portapiezas a la célula de atornillado por el lado izquierdo a través de un transportador de entrada. En el punto de entrada de la célula, primero se escanea una etiqueta de código de barras del componente que contiene todos los datos almacenados del producto. A continuación, la tapa del componente se retira automáticamente de un módulo de manipulación vertical estacionario mediante una pinza de succión y se coloca en el lateral de un transportador secundario, el cual transporta la tapa en paralelo al proceso hasta volver a colocarla. A continuación, la carcasa sin tapa pasa por cuatro estaciones de atornillado. Se colocan varios tornillos en la carcasa y se fija una placa de circuito. Por último, una segunda unidad de manipulación vertical estacionaria utiliza una pinza de succión para recoger la tapa paralela del transportador secundario y la vuelve a colocar en la carcasa. La tapa se atornilla finalmente en la quinta y última estación de atornillado. Finalmente, el conjunto de la bomba se desplaza hacia el interior de la célula por la parte delantera derecha. El control de calidad integrado del proceso de atornillado en el husillo garantiza uniones atornilladas impecables. En caso de una unión roscada defectuosa, el componente NOK se expulsaría automáticamente. La célula de producción funciona de forma totalmente automática 24/7; la intervención manual solo es necesaria en caso de avería. Baumann ha diseñado el módulo celular básico "ro|box" para que sea fácilmente accesible y sencillo de manejar.

Las cinco estaciones de atornillado se mueven independientemente a lo largo del eje SLD. De este modo, los distintos procesos de atornillado pueden coordinarse con precisión, siendo todos ellos fiables. Esto permite garantizar que la bomba, un producto importante en la tecnología energética moderna y respetuosa con el medio ambiente, pase a la siguiente estación de la línea del fabricante de bombas en perfectas condiciones. "La robustez y precisión del SLD garantizan procesos de atornillado impecables y, en última instancia, evitan rechazos y residuos", señala Michael Klaus.

En una aplicación específica, este eje directo lineal SLD carga aproximadamente de diez a doce kilogramos en cada una de las cinco correderas con placa adaptadora, eje lineal LDN y unidad de tonillo. La elevada carga útil es posible gracias a la guía de carriles perfilados de alta resistencia, que garantiza un proceso preciso. Cada corredera o motor lineal tiene su propio controlador. El codificador lineal sin contacto TTK 70S mide la posición absoluta y la velocidad con la máxima precisión. "Gracias a la integración del motor y a las funciones de seguridad, así como a la compacidad resultante, pudimos resolver nuestro problema de espacio con el SLD", resume Klaus, director de proyectos. De lo contrario, no habríamos podido encajar todo el proceso de atornillado en dos células de 1,60 metros".

El eje directo lineal SLD 11 instalado, un producto estándar configurable de SCHUNK, fue también una elección excelente para Baumann en términos de relación precio-rendimiento. Los usuarios se benefician de sus opciones de montaje modular, instalación y combinación: por ejemplo, el SLD puede equiparse con un freno y puede instalarse con una cubierta protectora. En función de la aplicación del cliente, el SLD puede equiparse con varias correderas de motor activas y permite soluciones de ejes especiales.

"Realmente hemos ejecutado este difícil proyecto codo con codo", confirma Michael Klaus. "Esta filosofía de SCHUNK nos viene muy bien aquí en Baumann. SCHUNK no escatimó tiempo ni esfuerzo en ayudarnos a encontrar lo que realmente es la mejor solución. El resultado es único, y nuestro cliente está encantado. En resumen: una combinación perfecta".