Presso la propria sede austriaca, SVI, fornitore di EMS (servizi di produzione di elettronica) attivo a livello mondiale, impiega 350 persone in un'area di produzione di 5.300 metri quadrati per plasmare attivamente il futuro della produzione di elettronica per il settore automobilistico. Con l'obiettivo di ampliare ulteriormente la propria competenza e specializzazione in questo settore, SVI Austria si propone di stabilire nuovi standard in qualità di partner solido per i propri clienti.

Prima di collaborare con SCHUNK Electronic Solutions, SVI Austria si affidava a soluzioni autonome e al lavoro manuale a fine linea. Tuttavia, le esigenze sui processi sono aumentate, sia in termini di volumi, sia per quanto riguarda qualità e affidabilità dei processi. La struttura esistente ha raggiunto i propri limiti. Si è resa necessaria una soluzione impeccabile e completamente automatizzata. "Desideravamo una soluzione che potesse gestire i nostri crescenti volumi di produzione garantendo al contempo la qualità dei nostri prodotti", afferma Walfred Krienzer, Project Manager presso SVI Austria. "Per noi era soprattutto importante ridurre al minimo l'intervento manuale e rimanere flessibili".

SCHUNK Electronic Solutions, insieme a solidi partner come Achat5 Engineering GmbH, esperta in soluzioni per la movimentazione delle schede, Schnaidt GmbH, specialista in apparecchiature per la produzione di componenti elettronici, e Dr. Eschke Elektronik GmbH, esperta riconosciuta in sistemi di collaudo, ha sviluppato una linea di produzione altamente automatizzata che copre tutte le fasi del processo.

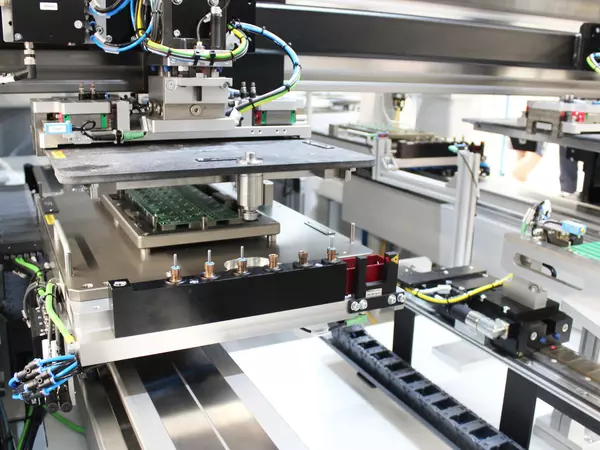

Il processo è iniziato con un caricatore a magazzino a 4 posizioni in grado di gestire fino a 23 pile di pannelli. Tali pannelli vengono poi trasferiti gradualmente nell'ILR-2800 tramite un sistema intelligente di movimentazione delle schede, sincronizzato con un ciclo di elaborazione. In questo contesto, SCHUNK e Achat5 hanno ulteriormente intensificato la loro collaborazione: in futuro, SCHUNK offrirà i sistemi di movimentazione delle schede di Achat5 come parte del proprio portafoglio, garantendo così una maggiore integrazione da un unico fornitore.

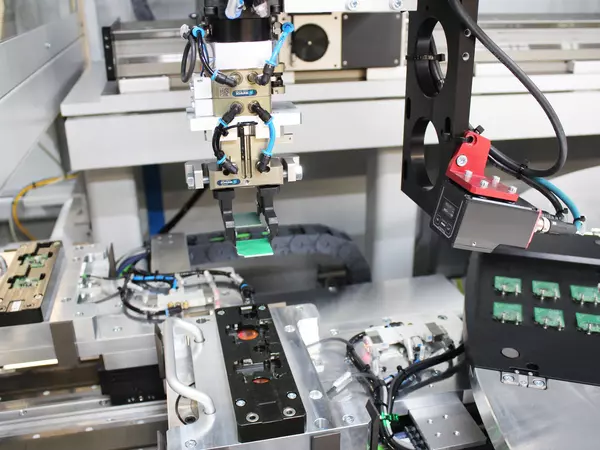

Il modello ILR-2800 è il cuore della linea e stupisce per la massima precisione alla massima velocità. Due assi lineari SCHUNK appositamente sviluppati, che si estendono lungo l'intera macchina, consentono tempi di ciclo particolarmente efficienti. Su questi assi sono presenti quattro posizioni per gli shuttle portapezzi, che operano in perfetta sincronia con uno sfalsamento temporale. Ciò garantisce un'elaborazione continua, praticamente senza tempi di attesa, e massimizza la produttività. Il portapezzi, sviluppato e prodotto in collaborazione con Schnaidt, nonché l'intera stazione coperchio sono dotati del sistema di serraggio a punto zero VERO-S di SCHUNK, che garantisce un fissaggio sicuro e cambi rapidi e precisi. Questo rappresenta un vantaggio decisivo per l'affidabilità del processo.

Il design sofisticato dell'ILR-2800 consente un'elaborazione praticamente ininterrotta. La combinazione di flussi di lavoro sincronizzati e fasi di processo perfettamente integrate, dalla fresatura al posizionamento del coperchio fino allo smaltimento, garantisce il massimo utilizzo delle macchine con la massima stabilità del processo.

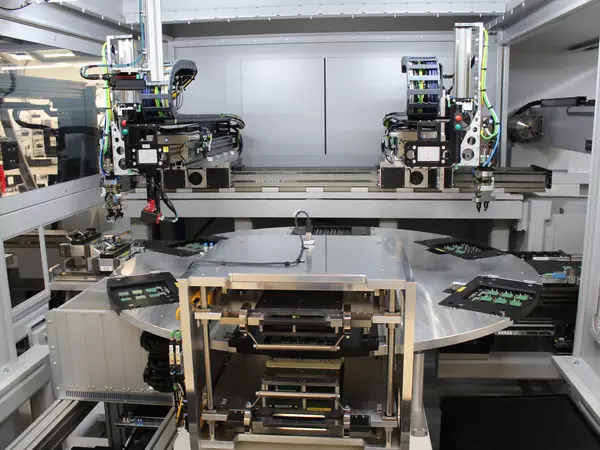

La cella di indicizzazione rotante è stata sviluppata in collaborazione con Schnaidt GmbH e Dr. Eschke Elektronik GmbH. Questa esegue il test in-circuit (ICT) e garantisce una qualità del prodotto costantemente elevata. "Il test ICT è una parte centrale del nostro processo produttivo", ha affermato Walfred Krienzer. Grazie all'adattatore C appositamente sviluppato e ai nidi di prova realizzati con precisione, le schede a circuito stampato vengono fissate in modo sicuro durante il test e ne viene verificata la funzionalità elettrica. "L'integrazione impeccabile del test consente di risparmiare tempo e riduce le fonti di errore", continua Krienzer.

Dopo il processo di test, il sistema di pallettizzazione SCHUNK PAL-1500 prende in carico le schede a circuito stampato ispezionate. Funzioni quali il centraggio del vassoio, la stazione di espulsione e il controllo del vassoio vuoto garantiscono un trasferimento fluido e sicuro alla fase di produzione successiva. Un trasportatore separato per gli scarti garantisce una movimentazione sicura dei componenti difettosi senza interrompere il flusso di produzione.

Grazie alla sua struttura modulare, il PAL-1500 può essere adattato in modo flessibile a diversi formati di vassoio e offre la massima affidabilità di processo, aspetto particolarmente importante per la produzione in serie nel settore automobilistico.

La linea di produzione è completamente compatibile con MES, e consente controllo centralizzato e tracciabilità end-to-end. Le interfacce SMEMA semplificano lo scambio di dati impeccabile tra le macchine, mentre i controlli di scanner e attrezzaggio migliorano ulteriormente l'affidabilità del processo. "Per soddisfare i requisiti del settore automobilistico, questa comunicazione impeccabile è indispensabile", sottolinea Krienzer.

Conclusione: produzione a prova di futuro grazie all'automazione

La linea di produzione implementata presso SVI Austria è un esempio di collaborazione di successo e di automazione intelligente. Con una produzione annua prevista fino a 4 milioni di prodotti, il sistema stabilisce nuovi standard in termini di efficienza e qualità. "Il sistema funziona esattamente come previsto e lo sforzo richiesto per il funzionamento e l'attrezzaggio è stato notevolmente ridotto rispetto alle aspettative, il che rende l'intero processo ancora più efficiente", riassume Krienzer. Stefan Lorenz, rappresentante commerciale di SCHUNK Electronic Solutions, aggiunge: "La flessibilità del sistema consente di integrare in modo impeccabile processi aggiuntivi come la marcatura laser o la ribaditura a caldo, adattandoli perfettamente alle esigenze dei nostri clienti".

Il settore automobilistico si trova ad affrontare sfide, ma anche grandi opportunità. I processi di produzione altamente automatizzati sono sempre più essenziali per garantire competitività, scalabilità e qualità a lungo termine.