Mack-Alusysteme ha sede a Klettgau-Geißlingen, nella Germania meridionale, e produce componenti di alta precisione per i propri clienti nei settori aerospaziale, ferroviario, elettronico, automobilistico e dell'ingegneria meccanica. "Produciamo prodotti e componenti di alta qualità speciali e personalizzati, adatti alle elevate esigenze dei profili estrusi in alluminio o dei materiali in lamiera", spiega Dominik Isele, Responsabile della produzione presso Mack-Alusysteme. "Il nostro portfolio spazia dalla lavorazione ad alta precisione a prodotti esclusivi, da dimensioni molto piccole fino a otto metri di lunghezza, incluso il trattamento superficiale su richiesta. Per queste soluzioni individuali utilizziamo i nostri elevati standard tecnici sia nella produzione dei moduli che nell'assemblaggio dei componenti. Per noi la precisione di ogni centesimo è cruciale", sottolinea Isele.

Il Responsabile della produzione di Mack conosce la lavorazione dell'alluminio in ogni suo aspetto. Si è formato qui e nel corso degli anni si è qualificato per questo ruolo di gestione responsabile. "Laddove gli altri si fermano nella precisione, noi iniziamo", afferma Isele, descrivendo gli elevati standard di Mack. "Per i nostri clienti internazionali del settore premium, ad esempio, produciamo elementi decorativi e di arredo per interni di cabine di lusso. Ogni micron deve adattarsi perfettamente. Per raggiungere questo obiettivo, ci affidiamo a macchinari moderni per la lavorazione CNC. Per soddisfare queste elevate esigenze dei clienti, abbiamo bisogno di partner di prim'ordine, ma anche di componenti di produzione assolutamente affidabili." Da qualche mese, tra i fiori all’occhiello della Mack figurano il centro di fresatura a cinque assi monoblocco DMU 95 PH Cell 300 per la movimentazione modulare dei pallet. Il cuore della lavorazione completamente automatica dei componenti è il sistema a punto zero VERO-S di SCHUNK, che funge da unità di cambio pallet sulla macchina, da accoppiamento robot e viene utilizzato per il serraggio diretto del pezzo. Grazie alla modularità del sistema VERO-S e alle sue funzionalità flessibili, il sistema a punto zero può svolgere più compiti.

"Con la nuova macchina volevamo trovare una soluzione che ci consentisse di progettare i pallet in modo flessibile e di coprire molti componenti diversi con un solo dispositivo", afferma Isele, spiegando la situazione iniziale. La nuova macchina ha posto Mack di fronte a diverse sfide: a causa della sua geometria complessa, la macchina lavora su un pezzo per molto tempo. Dovrebbe quindi essere possibile preparare i pezzi grezzi in modo tale da creare una scorta di pezzi completamente serrati, che possano essere lavorati automaticamente in una serie di fasi successive. La macchina può essere utilizzata 24 ore su 24, 7 giorni su 7, con pallet pre-allestiti nella stazione pallet, in attesa di essere lavorati e riposizionati qui dopo la lavorazione. "Il nostro obiettivo era massimizzare il tempo di funzionamento del mandrino e automatizzare completamente l'ingresso e l'uscita dei pallet", conferma Isele. Mack ha raggiunto questo obiettivo con il sistema di serraggio VERO-S di SCHUNK. E non solo. "Poiché la macchina è un centro di lavorazione a 5 assi e i profili in alluminio di grandi volumi devono essere lavorati da 5 lati, avevamo bisogno di una soluzione che garantisse un'eccellente accessibilità al componente. Il sistema di serraggio diretto del pezzo WDM-5-X ha dimostrato la sua efficacia in questo tipo di operazione di serraggio."

Con i moduli di serraggio WDM-5-X del sistema modulare VERO-S, l'utente può allestire le colonne di serraggio in base alle proprie esigenze specifiche, ottenendo così un'accessibilità ottimale al pezzo durante la lavorazione su cinque lati. Con questo metodo di serraggio diretto del pezzo si evita un pforilo d'ingrombro e il mandrino raggiunge ogni posizione del componente. Questo principio di serraggio a colonna consente di effettuare tagli su tutto il pezzo. I moduli base WDM-5 X servono come base per l'installazione su pallet e, in combinazione con moduli di impilamento liberamente combinabili in diverse altezze, è possibile realizzare diverse altezze di lavorazione. Il pezzo viene collegato alla colonna di serraggio con un perno di serraggio tramite il pallet. L'azionamento avviene senza fluidi e manualmente con una coppia di serraggio di 15 Nm. Il tipo di fissaggio dipende dal peso del pezzo e dal processo di taglio del metallo, motivo per cui SCHUNK offre un'ampia gamma di perni nel suo portafoglio. Mack utilizza il perno a coda di rondine, con una profondità di soli 3,5 mm nel materiale grezzo e senza profili d'ingombro.

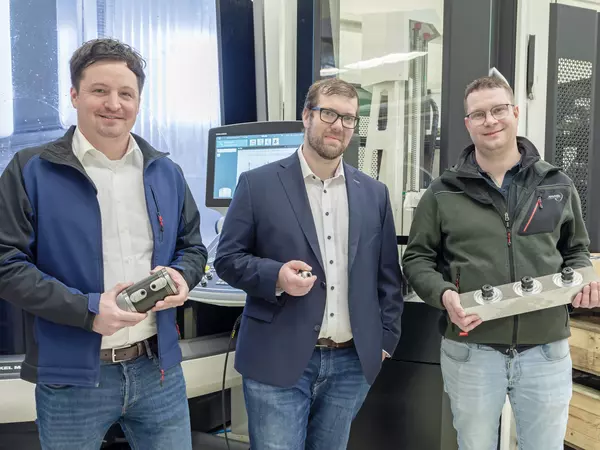

"In passato dovevamo ricorrere a tavole intermedie per il serraggio classico con morsa a vite, per ottenere la corsa necessaria per la lavorazione su cinque lati. "Questo ormai appartiene al passato", conferma Dominik Isele. "Con questo sistema di serraggio siamo in grado di svolgere tutti i compiti sulla macchina." Inizialmente SCHUNK ha fornito il sistema WDM-5 X al responsabile della produzione a scopo di test. "Il nostro reparto di progettazione speciale si occupa intensamente di ogni specifica applicazione del cliente", afferma Rainer Storz, Consulente tecnico per il serraggio stazionario presso SCHUNK. "In base alle condizioni quadro del cliente, i nostri progettisti troveranno la soluzione migliore possibile grazie alle loro solide conoscenze e alla profonda esperienza applicativa nel coordinamento congiunto. "Apportiamo tutto il nostro know-how molto prima che il cliente effettui l'ordine", afferma Storz. In questo modo si giunge finalmente a una proposta per un risultato ottimale.

Presso Mack ciò è avvenuto in tempi molto rapidi, perché il responsabile della produzione è riuscito a delineare con precisione i compiti del sistema di serraggio. "Ciò che ci ha convinto definitivamente della validità di questo sistema è stato il perno di serraggio con design a coda di rondine sul pezzo", riassume Isele. Il perno a coda di rondine SCHUNK consente il serraggio diretto di pezzi piatti con una profondità di serraggio di soli 3,5 millimetri. La forma trapezoidale dell'incastro a coda di rondine aumenta notevolmente la superficie di contatto attraverso la quale vengono assorbite le forze di serraggio. Ciò consente una profondità di serraggio inferiore e un collegamento ad accoppiamento dinamico. "Si risparmia materia prima. Inoltre, siamo riusciti a mantenere i nostri precedenti pezzi grezzi, che vengono fissati uno a uno con morse a vite diverse, e non abbiamo dovuto apportare alcuna modifica al momento dell'ordinazione dei materiali. Grazie all'eccellente accessibilità nella lavorazione su cinque lati con le colonne WDM 5-X, questi due vantaggi sono diventati un argomento imbattibile a favore del sistema."

I perni a coda di rondine offrono nuove possibilità nella lavorazione di pezzi sottili, semistampi o parti a forma libera. Sia nel taglio dei metalli che nella costruzione di utensili e stampi. I perni pallet a cambio rapido convenzionali richiedono una profondità di avvitamento di 20-25 millimetri; in questo caso è di soli 3,5 millimetri. L'interfaccia necessaria può essere realizzata con una fresa per forme libere con la rimozione minima di materiale. Quindi, il perno di serraggio viene inserito e bloccato mediante una chiave esagonale attraverso due cursori di serraggio induriti. Dopo la lavorazione, il perno di serraggio può essere rimosso e utilizzato per altri scopi.

L'operatore predispone i pallet con i moduli WDM-5 X e i pezzi grezzi in una stazione di configurazione separata ed ergonomica. Mack utilizza 12 pallet VERO-S da 500 x 500 millimetri; l'unità di stoccaggio pallet del monoblocco DMU 95 PH Cell 300 è progettata per un massimo di 28 pallet e può essere configurata individualmente con diversi scomparti e livelli. Le posizioni di serraggio sul pallet sono contrassegnate in modo chiaro grazie a una griglia e, a seconda del pezzo, è possibile utilizzare piani di serraggio ripetibili in modo affidabile. Grazie alla facile manipolazione dei moduli di serraggio e ai precisi piani di serraggio, anche i lavoratori non qualificati possono eseguire il processo di configurazione manuale. Infine, il robot preleva il pallet con i pezzi completamente bloccati dalla stazione di configurazione e li immagazzina nella stazione pallet, in modo che possano essere immessi nella macchina al momento opportuno e recuperati da lì dopo la lavorazione.

L'accoppiamento robotizzato VERO-S NSR 160 costituisce l'interfaccia tra il pallet del pezzo in lavorazione e il robot. Grazie al design sottile, il carico dei pallet può essere effettuato vicino alla tavola della macchina. L'elevata forza staffante sul perno di serraggio lato robot crea un sistema rigido con un'elevata forza di ancoraggio anche a coppie elevate. Ciò semplifica la manipolazione dei pallet pesanti e rende il processo affidabile. Il processo di serraggio del modulo robot avviene mediante un pacchetto di molle integrato. La forza di richiamo viene convertita in un'elevata forza staffante sul perno di serraggio tramite un pistone assiale e una cinematica di azionamento brevettata. Il serraggio tramite due slitte di serraggio avviene ad accoppiamento geometrico e autobloccante; anche in caso di caduta di pressione, la piena forza staffante viene mantenuta e può essere ulteriormente aumentata tramite una funzione turbo integrata di serie. La protezione antirotazione attorno all'asse longitudinale centrale è garantita da smussi laterali o da due perni cilindrici nella parte anteriore. I raggi di ingresso sul perno di serraggio e sul modulo di serraggio consentono un inserimento rapido e sicuro sia in posizione eccentrica che leggermente inclinata, compensando così le imprecisioni del robot. L'apertura del modulo è pneumatica con una pressione di sistema di 6 bar. I moduli completamente sigillati sono antiruggine. Grazie all'impiego di una lega di alluminio ad alta resistenza, il VERO-S NSR 160 ha un peso ridotto, a favore della massima capacità di carico dei pallet. È possibile un peso totale di trasferimento di 300 chilogrammi (pezzo e pallet, incluso l'accoppiamento del robot).

Il robot sostituisce in modo completamente automatico il pallet pre-attrezzato sulla tavola della macchina. Presso Mack i singoli moduli del tipo VERO-S NSE3 138 vengono installati sulla tavola della macchina. Attualmente è più potente sistema pneumatico di serraggio a punto zero per operazioni di fresatura universali. Il pallet viene tirato contemporaneamente tramite i quattro perni di serraggio. Dopo l'elaborazione, il pallet viene rilasciato, immagazzinato temporaneamente nella stazione pallet e viene avviato un nuovo processo di elaborazione. Il controllo dell'automazione tramite il pannello di controllo della macchina è comodo e semplice. Grazie al concetto di tenuta di SCHUNK, i moduli di serraggio e le posizioni delle viti per pallet sono sempre protetti da materiali altamente abrasivi e dalla polvere. Il responsabile della produzione Dominik Isele è soddisfatto: "Con questo sistema di serraggio, la nostra macchina fa ciò che deve fare: fresare 24 ore su 24." Ciò che gli piace particolarmente è la coerenza assoluta. "Tutto si incastra perfettamente, trovando la soluzione con SCHUNK, l'implementazione della progettazione e il sistema di serraggio flessibile stesso. Per noi si tratta di un vero e proprio pacchetto completo senza pensieri, realizzato in modo semplice e intelligente".