Le unità di rincalzatura di Plasser & Theurer sono componenti fondamentali per la stabilità dei sistemi di binari. In precedenza, i cilindri idraulici e pneumatici necessari a tale obiettivo dovevano essere lavorati su più macchine con configurazioni diverse. Per realizzare questi prodotti in modo più efficiente, l'azienda ha investito in una soluzione di produzione automatizzata e all'avanguardia. L'obiettivo era concentrarsi su un unico sistema, ridurre i tempi di riattrezzaggio e consentire sia la produzione individuale che quella in serie in modo flessibile.

Plasser & Theurer ha optato per un concept di produzione basato su un centro di lavorazione a 5 assi DMU 85 H di DMG Mori, abbinato al sistema di stoccaggio circolare modulare per pallet PH Cell 2000. I sistemi di serraggio dei pezzi di SCHUNK ricoprono un ruolo decisivo per l'efficienza di questa soluzione.

L'aspetto fondamentale del progetto era la stretta collaborazione con SCHUNK. "Avevamo già avuto buone esperienze con SCHUNK in passato e sapevamo che per questo progetto avevamo bisogno di una soluzione personalizzata", spiega Jürgen Punzenberger, Team Leader nella produzione meccanica. In brevissimo tempo è stato sviluppato, insieme agli esperti di SCHUNK, un concept convincente sia dal punto di vista finanziario che da quello tecnico. "Con morse a 5 assi per la produzione di pezzi singoli, cubi per il serraggio multiplo e ganasce speciali per il serraggio personalizzato, abbiamo sviluppato insieme a SCHUNK un concept che soddisfa in modo ottimale le nostre esigenze e offre al contempo la massima flessibilità. La sofisticata tecnologia di serraggio ci consente di lavorare in modo efficiente sia i singoli pezzi che i pezzi in serie", continua Punzenberger.

"SCHUNK è un partner solido, soprattutto quando si tratta di soluzioni personalizzate. Offriamo il più ampio portafoglio di tecnologie di serraggio standard sul mercato, insieme a decenni di esperienza nella progettazione e produzione di componenti personalizzati. Questo ci consente di realizzare soluzioni convenienti e soprattutto tecnicamente ottimali per i nostri clienti", afferma Raffael Baumgartner, Vendite tecniche Tecnologia di serraggio presso SCHUNK, spiegando perché SCHUNK è il partner giusto per progetti così complessi. Il suo collega Sokha Hem sottolinea la combinazione di soluzioni standard e speciali: "Ci affidiamo a un mix di ganasce speciali adattate individualmente e serraggi autocentranti standard collaudati, modellati sui contorni dei componenti dei pezzi fusi. Ciò significa che possiamo garantire la massima flessibilità e il massimo sfruttamento delle macchine".

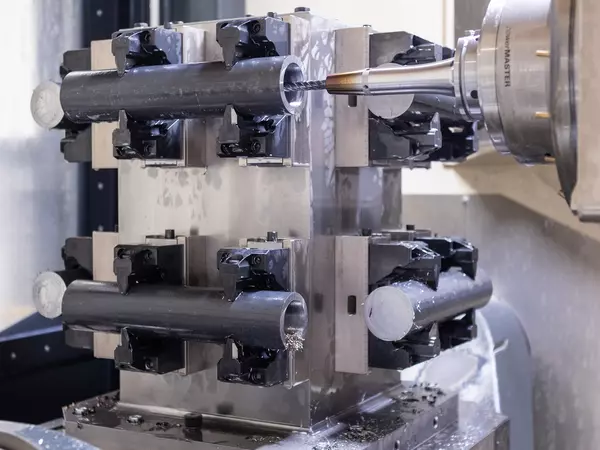

Secondo Sokha Hem, la serie di serraggi autocentranti KSC3 utilizzata sui cubi è ideale per soluzioni di serraggio impegnative con ganasce dotate di grande sbalzo (sporgenza). Per garantire la massima precisione, le slitte sono regolate individualmente per guidare ciascuna morsa. "Questa lappatura delle slitte già lunghe nel corpo base garantisce un eccellente supporto delle ganasce, assicurando la massima precisione di ripetizione anche con forze di serraggio elevate". Il corpo base completamente nichelato e quindi protetto dalla corrosione, il cuscinetto senza gioco e il mandrino incapsulato della morsa di serraggio esente da manutenzione garantiscono inoltre forze di serraggio costanti per un utilizzo continuo affidabile e preciso. SCHUNK offre inoltre la più ampia gamma al mondo di morsetti, consentendo così un rapido adattamento a nuove attività di serraggio.

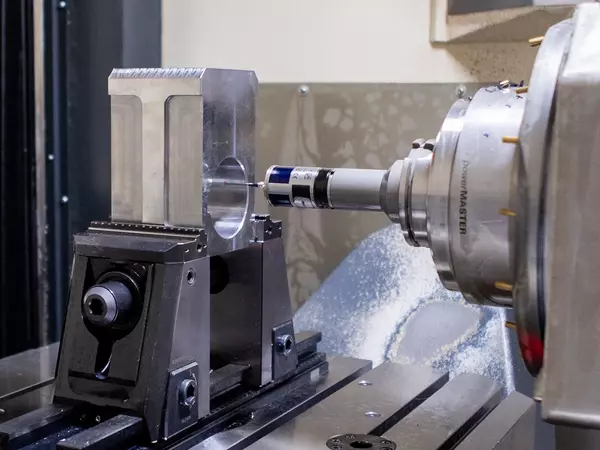

La morsa a 5 assi KONTEC KSX-C2 unisce diversi vantaggi per una lavorazione flessibile a 5 assi: eccellente accessibilità da tutti i lati, sistema di cambio rapido delle ganasce senza utensili, mandrino completamente chiuso con una corsa di serraggio base di 130 mm e un sistema di cambio rapido del mandrino. Il sistema integrato di cambio rapido delle ganasce consente un riattrezzaggio particolarmente rapido, aumentando così l'efficienza. "La migliore caratteristica in assoluto è l'effetto staffante della morsa integrata di serie. Grazie al serraggio di entrambe le ganasce di supporto, si attiva un serraggio di precisione che consente la lavorazione completa e precisa del sesto lato senza ulteriori misure di conversione", sottolinea l'esperto di tecnologia di serraggio SCHUNK.

Raffael Baumgartner desidera sottolineare in particolare l'approccio olistico adottato per il progetto: "Oltre alla scelta delle macchine, sono stati presi in considerazione contemporaneamente anche la progettazione degli utensili e la situazione di serraggio. Questo ha permesso di evitare qualsiasi compromesso". Grazie all'intenso scambio tra i partner del progetto è stata sviluppata una soluzione studiata appositamente per le rispettive esigenze. "Penso che questo progetto in particolare dimostri molto bene quanto sia fondamentale la giusta tecnologia di serraggio per una lavorazione conveniente", sottolinea Baumgartner.

Il nuovo concept di produzione offre a Plasser & Theurer numerosi vantaggi. "Siamo riusciti ad aumentare la nostra produttività di circa il 30% e a massimizzare i tempi di funzionamento delle macchine", spiega Punzenberger, aggiungendo: "Grazie ai lunghi tempi di autonomia, siamo passati anche al funzionamento di più macchine". Un altro vantaggio è la riduzione dei tempi di riattrezzaggio. Grazie ai dispositivi di serraggio modulari, Plasser & Theurer può passare da un componente all'altro con il minimo sforzo. Il serraggio a cubo, per esempio, consente un serraggio multiplo efficiente, mentre la soluzione di serraggio a doppio angolo garantisce il fissaggio di componenti più grandi.

Grazie alla tecnologia di lavorazione automatizzata a 5 assi all'avanguardia e alle soluzioni di serraggio personalizzate di SCHUNK, Plasser & Theurer è riuscita a portare flessibilità e produttività a un nuovo livello. "Siamo molto soddisfatti della soluzione e continueremo a fare affidamento sulla competenza di SCHUNK nei progetti futuri", conclude Jürgen Punzenberger, con grande entusiasmo.