La produzione di componenti nella costruzione di prototipi è soggetta a requisiti specifici. Un'elevata flessibilità e una facile adattabilità dell'ambiente di produzione sono essenziali per consentire miglioramenti iterativi nella progettazione e nella funzionalità del componente. "Lavoriamo con pezzi campione e lotti di piccole dimensioni, il che significa che dobbiamo costantemente implementare nuove situazioni di serraggio, nel modo più rapido e sicuro possibile", spiega Darius Adamski, Ingegnere applicativo CAD-CAM presso Vitronic Machine Vision. Nel reparto di costruzione prototipi del produttore di sistemi di riconoscimento ed elaborazione delle immagini presso la sede di Wiesbaden vengono prodotti componenti di alloggiamento, staffe, dissipatori di calore, supporti e altri componenti per l'interno di sistemi di ispezione e collaudo ottici all'avanguardia. I dispositivi Vitronic sono prodotti high-tech che richiedono processi di assemblaggio convenzionali e lavorazioni meccaniche di alto livello. "Le nostre attrezzature della macchina devono essere di prima classe, sufficientemente ampie e flessibili da consentirci di reagire rapidamente e lavorare in modo efficiente", sottolinea Adamski. “Il nostro approccio non è paragonabile alla produzione in serie. Da un lato, abbiamo bisogno di diverse opzioni per il serraggio e la lavorazione. Dall'altro lato, la sicurezza in situazioni in continuo cambiamento è una preoccupazione importante per evitare danni".

La soluzione a tali requisiti è stata trovata da Darius Adamski e dal suo team nel 2018 durante una visita alla fiera AMB. "La visita alla fiera è stata per noi una grande sorpresa", sottolinea il Project Manager. “Allo stand SCHUNK abbiamo subito capito che era esattamente ciò di cui avevamo bisogno”. L'ampia gamma di dispositivi di serraggio, con tutte le varianti possibili, ha convinto Adamski. "Nessun altro offre qualcosa di simile!" Fino ad allora egli aveva collaborato con diversi fornitori e referenti per portautensili e dispositivi di serraggio, il che comportava lunghi processi e molto tempo dedicato al coordinamento. “Non si poteva andare avanti così: era un approccio chiaramente inefficiente. In definitiva desideravamo un punto di contatto centrale e un partner diretto per le nostre attrezzature della macchina. Lo abbiamo trovato presso SCHUNK, e non solo: ora abbiamo accesso a una ricchezza di moduli senza precedenti".

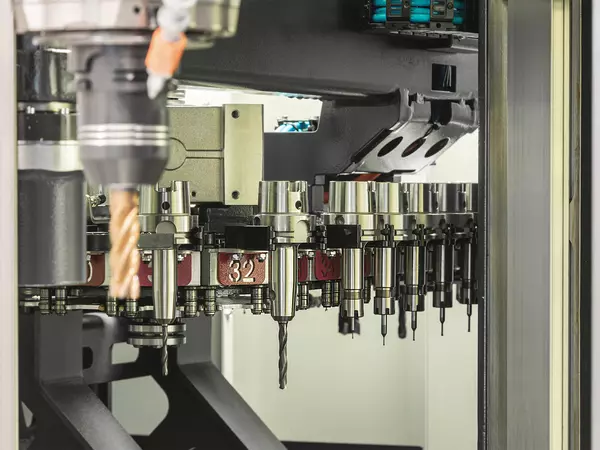

Ciò ha segnato l'inizio di una collaborazione lungimirante. Nel 2019, Vitronic ha equipaggiato il proprio centro di lavorazione a cinque assi Alzmetall GS 800, di recente acquisizione, con vari moduli della gamma di tecnologie di serraggio di SCHUNK, tra cui il sistema di serraggio a punto zero VERO-S NSE3 138, diverse morse e mandrini autocentranti, nonché i portautensili TENDO EC e TENDO Slim 4ax. Da allora, flessibilità, ottimizzazione dei tempi di attrezzaggio, facilità di gestione ed efficienza hanno raggiunto un nuovo livello. "Questa varietà di dispositivi di serraggio e ganasce ha portato il nostro lavoro a un livello superiore. Il sistema modulare completo di SCHUNK è esattamente ciò di cui abbiamo bisogno", assicura Adamski. E soprattutto, sottolinea: "La qualità è impeccabile".

All'inizio del 2025 è seguito un altro investimento in macchinari: un centro di lavorazione ad alte prestazioni della serie Tiltenta di Hedelius. La sua ampia area di lavoro con testa di fresatura rotante in continuo consente la lavorazione verticale di pezzi lunghi. La tavola rotante NC integrata consente anche la lavorazione su cinque lati di pezzi pesanti. Grazie alla parete divisoria si crea uno spazio di lavoro sia a tre assi che a cinque assi, consentendo un funzionamento efficiente del pendolo. "Per la nuova macchina abbiamo semplicemente copiato l'attrezzaggio di Alzmetall, racconta Lukas Seibel, Tecnico di lavorazione e Ingegnere applicativo CAD-CAM presso Vitronic Machine Vision. “Siamo rimasti entusiasti nel vedere con quanta facilità potevamo trasferire i moduli di serraggio da una macchina all'altra. Per noi questo significa processi brevi, tempi di attrezzaggio rapidi e gestione ergonomica. Siamo in grado di rispondere immediatamente alle nuove situazioni del nostro lavoro quotidiano. Grazie a questo attrezzaggio della macchina adattabile e scalabile e all'interazione di entrambi i sistemi, la nostra efficienza di lavorazione ha ricevuto un notevole impulso", afferma con entusiasmo il giovane tecnico di lavorazione.

Il sistema di serraggio a punto zero VERO-S modulare funge anche da base della toolbox e da interfaccia di precisione verso la tavola macchina sul nuovo Hedelius Tiltenta. "Con questo sistema otteniamo un serraggio preciso di un'ampia gamma di geometrie di pezzi e possiamo eseguire l'attrezzaggio in modo rapido ed efficiente", sottolinea Lukas Seibel. Con un totale di 18 moduli NSE3-138 installati, il reparto prototipi di Vitronic raggiunge il pieno utilizzo della macchina. I moduli in acciaio inox, sigillati, sono dotati di una chiusura conica azionata a molla che blocca automaticamente l’interfaccia di cambio non appena il perno di serraggio viene sollevato. In questo modo si evita l'ingresso di trucioli o sporcizia. Di conseguenza, vengono garantite l'affidabilità del processo nelle operazioni di lavorazione e la durata della stazione di serraggio. I moduli di serraggio dimensionalmente stabili possono assorbire forze trasversali e momenti di ribaltamento elevati, garantendo un serraggio estremamente rigido e privo di vibrazioni. Inoltre, i moduli pneumatici NSE3 raggiungono elevate forze di attrazione che rimangono pienamente efficaci anche in caso di caduta di pressione.

Nella stazione di serraggio VERO-S, Vitronic utilizza diversi moduli di serraggio del sistema modulare SCHUNK, come la morsa di serraggio base KSC3 125-300 con console o la morsa sottile a cinque assi KONTEC KSX-C2 125-300. Gli attrezzaggi in combinazione con VERO-S richiedono solo pochi secondi. SCHUNK ha posto una nuova pietra miliare con il blocco di forza di serraggio KSX-C2 completamente sigillato e robusto, che offre ancora più flessibilità, tempi di attrezzaggio più brevi e una tenuta sicura. La sostituzione delle ganasce avviene senza l'utilizzo di utensili. Con una corsa di serraggio base di 130 millimetri e ganasce reversibili per aumentare il campo di serraggio, la morsa può essere rapidamente adattata a una nuova gamma di pezzi. È disponibile un'ampia gamma di ganasce a cambio rapido. Grazie al meccanismo staffante attivo, sulla macchina a cinque assi è possibile eseguire una lavorazione precisa su sei lati. Gli utenti ottengono risultati eccellenti in termini di planarità e perpendicolarità. Il contorno esterno rastremato verso l'alto del KSX-C2 garantisce una buona accessibilità con utensili standard. Gli operatori possono regolare in modo continuo le forze di serraggio utilizzando una chiave dinamometrica, per esempio per applicare forze precise durante il serraggio di pezzi delicati. Durante la lavorazione, un sistema di smorzamento elastomerico integrato assorbe le vibrazioni, garantendo un'elevata qualità superficiale dei pezzi.

Anche il mandrino autocentrante manuale ROTA-S plus 160 2.0 fa parte del sistema di tecnologia di serraggio modulare di Vitronic. SCHUNK ha progettato il mandrino autocentrante per varie attività di serraggio come un mandrino a due e tre ganasce, in particolare per il serraggio di pezzi rotondi. Le elevate prestazioni del sistema a cremagliera tangenziale e la lubrificazione ottimizzata garantiscono un serraggio affidabile e forze di serraggio costantemente elevate, offrendo agli utenti una maggiore efficienza di lavorazione. I progettisti hanno dato il massimo nello sviluppo del ROTA-S plus 2.0: un ampio foro passante, ganasce base con dentatura inclinata, un sistema di sostituzione rapida delle ganasce di facile utilizzo con elevata precisione di ripetibilità, parti funzionali completamente temprate e rettificate, oltre a caratteristiche di sicurezza visive per la massima sicurezza operativa.

"Una novità per noi sono stati i portautensili con tecnologia di serraggio a espansione idraulica", afferma Darius Adamski. Inizialmente il Project Manager aveva preso in considerazione i portautensili termoretraibili convenzionali per la Alzmetall GS 800, appena acquisita nel 2019, ma è stato subito convinto dalla tecnologia a espansione idraulica della serie TENDO. Il serraggio dell'utensile avviene tramite un meccanismo idraulico, in cui viene avvitata una vite che comprime il mezzo di pressione interno e deforma elasticamente la bussola a espansione. In questo modo si racchiude saldamente il gambo dell'utensile. L'elevata forza di serraggio e la rigidità radiale garantiscono una tenuta assolutamente sicura dell'utensile e una concentricità precisa. In qualità di inventore e leader di mercato nel campo della tecnologia a espansione idraulica, SCHUNK ha acquisito oltre 40 anni di esperienza in questo campo. Grazie a una segmentazione dei portautensili specifica per applicazione, i clienti possono selezionare le varianti di portautensili a espansione idraulica più adatte alle loro applicazioni e ai loro requisiti. Vitronic utilizza i modelli TENDO EC e TENDO Slim 4ax.

Gli utilizzatori della tecnologia a espansione idraulica apprezzano da decenni la lavorazione conveniente, efficiente e a basso consumo di risorse dei pezzi. Questi portautensili sono forniti di serie con un sistema di bilanciamento di precisione e sono adatti a velocità di rotazione elevate. I gambi dell'utensile possono essere fissati direttamente nel portautensili, consentendo alla serie TENDO di offrire un cambio utensile preciso al micrometro e completato in pochi secondi. Gli operatori risparmiano tempo di attrezzaggio e possono fare a meno di dispositivi periferici aggiuntivi. Offrono un'elevata flessibilità, poiché consentono sia il serraggio diretto che il serraggio di diametri diversi con bussole intermedie scanalate o a tenuta di refrigerante. La concentricità sempre precisa e l'efficace smorzamento delle vibrazioni garantiscono al lavoratore dei metalli la lunga durata dell'utensile.

"Scoprire il versatile sistema modulare SCHUNK alla fiera del 2018 è stato per noi una vera fortuna", conferma Darius Adamski. “I moduli di serraggio e i portautensili si sono dimostrati dei veri e propri strumenti per risparmiare tempo. Oltre a ciò, abbiamo avuto un guadagno notevole in termini di affidabilità, efficienza ed ergonomia". Inoltre, la funzionalità dei prodotti è sempre stata garantita e non si sono mai verificati problemi né si è mai reso necessario alcun intervento di riparazione. Adamski e Lukas Seibel intendono equipaggiare anche la prossima macchina con il sistema modulare SCHUNK. In primo luogo, la piramide SEP a cinque assi verrà installata sia sulla Hedelius Tiltenta che sulla Alzmetall GS 800, che saranno dotate di morse KSC3 125-160. Il serraggio multiplo in configurazione piramidale consente di serrare contemporaneamente più pezzi, riducendo ulteriormente i tempi di attrezzaggio. "In caso di domande, sarà sufficiente una telefonata", assicura Adamski, concludendo: "Sistema completo, comunicazione impeccabile, non manca davvero nulla. Apprezziamo molto questa collaborazione e ora abbiamo tutto da un unico fornitore!"