Los días en que los entusiastas del fitness desaparecían durante horas en salas de pesas atestadas para levantar y presionar toneladas de placas de hierro han pasado a la historia. Los modernos "paraísos del hierro" tienen hoy un aspecto muy diferente. Las máquinas de entrenamiento en circuito, elegantes e inteligentes, marcan la pauta y han transformado radicalmente las rutinas de entrenamiento individuales. Mucho ha cambiado también en Steinhart desde que el fitness se convirtiera en una parte clave del negocio. "Nuestra empresa empezó con decoración de tumbas y portavelas", declara Patrick Genkinger, director de fabricación y proyectos de Steinhart. Su abuelo fundó la empresa hace unos setenta años en un garaje y la posicionó como fabricante contratista para la fabricación de chapas y tubos y el conformado de alambre. En la actualidad, Patrick Genkinger es copropietario y está en vías de incorporarse al equipo directivo como parte de la tercera generación. "Hace unos doce años, tres estudiantes nos propusieron una idea: querían fabricar equipos de entrenamiento físico en circuito", cuenta Genkinger. Sin embargo, los tres jóvenes solo tenían vagas ideas de diseño y un modesto presupuesto de inversión. "¡Pero lo conseguimos!" Steinhart diseñó y fabricó seis máquinas diferentes en pocos meses. "Los chicos llevaron las máquinas a la feria de fitness de Colonia e inmediatamente vendieron 300 unidades". Desde entonces, Steinhart, con sede en Hettingen, ha seguido una trayectoria ascendente", confirma Patrick Genkinger.

También había comenzado una nueva era para la empresa EGYM, con sede en Múnich, que los tres estudiantes y creadores acabaron fundando. Aumento de los ingresos, fiebre por los gimnasios, equipos de entrenamiento en casa... el sector estaba en auge. Así es como EGYM se ha convertido en un proveedor mundial de soluciones inteligentes de entrenamiento con apoyo tecnológico para gimnasios y centros de salud. Steinhart fabrica estas máquinas de fuerza controladas por ordenador. Ofrecen un entrenamiento integral en 20 versiones diferentes. "Se trata de máquinas de entrenamiento de alta tecnología que se adaptan automáticamente al usuario y ofrecen varios programas para diferentes objetivos", afirma Manuel Beck, jefe del Departamento de Fresado y jefe de proyectos adjunto de Steinhart. Él mismo utiliza las máquinas y se beneficia del hecho de que los ajustes automáticos y los diversos métodos de entrenamiento dan como resultado un entrenamiento eficaz que ahorra tiempo. "Con el aumento de los volúmenes de producción, la eficiencia es también un objetivo primordial en nuestra fabricación, el cual conseguimos gracias a los componentes de producción adecuados. Por eso elegimos el sistema modular de SCHUNK para la carga automática de máquinas", afirma el jefe del Departamento de Fresado. "Para sujetar piezas de diferentes tipos, formas y tamaños, necesitamos una sujeción de piezas que sea flexible y eficaz", explica Beck.

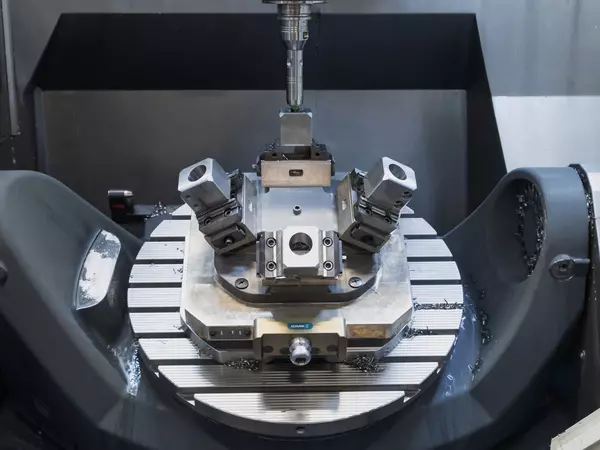

Steinhart optó por el moderno centro de fresado de 5 ejes DMU 75 monoBLOCK con un sistema de automatización de palés PH Cell 300. En este caso, para el cambio de palé automatizado se emplea el sistema de cambio rápido de palés VERO-S. Esta interfaz de mesa de máquina flexible y precisa permite una preparación rápida de todos los componentes de sujeción. En Steinhart, por ejemplo, se utilizan rieles de sujeción SCHUNK KSM2 con un sistema de cambio rápido de mordazas. Estos permiten la sujeción de componentes de gran tamaño hasta la sujeción múltiple de piezas pequeñas. Además, Steinhart utiliza la prensa de sujeción universal para piezas pequeñas KSC3 80 con mordazas de agarre escalonadas. En la pirámide de sujeción, proporcionan una impresionante accesibilidad a los componentes en combinación con el portaherramientas TENDO Platinum y la extensión de sujeción hidráulica TENDO SVL. "Este sistema de sujeción modular es una solución práctica", confirma Manuel Beck, "porque, gracias a su versatilidad, incluye todos los componentes estándar que necesitamos para nuestras tareas". No lo encontrará en ningún otro sitio".

El sistema de automatización de palés está equipado con 24 posiciones de almacenamiento. Este concepto de automatización modular que requiere poco espacio permite manipular palés de distintos tamaños con un único sistema unificado. La estación de preparación independiente se utiliza para la preparación paralela ergonómica y en horas pico de los palés. Los operarios valoran positivamente el control cómodo y sencillo de la automatización directamente a través del panel de control de la máquina. "Es la solución ideal para la manipulación de palés en lotes pequeños o en la producción de piezas individuales", confirma Manuel Beck. Para un maquinado eficaz, Steinhart también utiliza prensas de 5 ejes KSC-C2 con un centro de sujeción ajustable y un sistema de cambio rápido de mordazas. "También valoramos mucho la tecnología de sujeción magnética", asegura el experto en fresado. "El chuck magnético MAGNOS MFRS es un producto destacado para nosotros porque solo requiere un breve impulso eléctrico para la magnetización y la desmagnetización. No es necesario un suministro continuo de energía, lo que se traduce en una eficiencia energética óptima", afirma Beck.

"Desde el primer día, esta automatización de palés funcionó sin problemas", resume Patrick Genkinger sobre el trabajo con el sistema de sujeción modular. "Instalamos VERO-S en la primera máquina y desde entonces no hemos tenido ningún problema con los productos SCHUNK, porque son muy fiables", asegura Genkinger. La optimización del tiempo de actividad de la máquina y la minimización de los tiempos de preparación han convencido al responsable de fabricación. "Fabricamos de forma rentable y con un alto nivel de calidad, dos aspectos cruciales para conseguir productos finales exigentes y costosos", afirma Genkinger. Además de los productos innovadores de SCHUNK para las soluciones de automatización, también destaca su asesoramiento competente y basado en la colaboración. Por último, pero no por ello menos importante, cita la regionalidad y la proximidad a la planta de SCHUNK como un punto extra en la colaboración. "Nuestra fabricación se adapta perfectamente a esta tecnología de sujeción y ofrece un rendimiento máximo", asegura el futuro director gerente. "Hemos crecido con este sistema modular y seguiremos creciendo en el futuro".