Las bateadoras de Plasser & Theurer son componentes fundamentales para la estabilidad de los sistemas de vías. Antes, los cilindros hidráulicos y neumáticos necesarios para ello debían procesarse en varias máquinas con distintas preparaciones. La empresa ha invertido en una solución de producción automatizada de última generación para fabricarlas con mayor eficacia. El objetivo era centrarse en un único sistema, reducir los tiempos de cambio y permitir tanto la producción individual como en serie de forma flexible.

Plasser & Theurer se decidió por un concepto de producción basado en un centro de maquinado de 5 ejes DMU 85 H de DMG Mori, combinado con el sistema de almacenamiento circular modular de palés PH Cell 2000. Los sistemas de sujeción de piezas de SCHUNK desempeñan un papel decisivo en la eficacia de esta solución.

La clave del proyecto fue la estrecha colaboración con SCHUNK. "Ya hemos tenido buenas experiencias con SCHUNK en el pasado y sabíamos que necesitábamos una solución personalizada para este proyecto", explica Jürgen Punzenberger, jefe de equipo de fabricación mecánica. En muy poco tiempo se desarrolló, junto con los expertos de SCHUNK, un concepto convincente tanto económica como técnicamente. "Con las prensas de 5 ejes para la producción de piezas individuales, las torretas de sujeción múltiple y las mordazas de sujeción especiales a medida, hemos desarrollado un concepto junto con SCHUNK que satisface de forma óptima nuestras necesidades y, al mismo tiempo, ofrece la máxima flexibilidad. La sofisticada tecnología de sujeción nos permite procesar eficazmente tanto piezas individuales como piezas en serie", prosigue Punzenberger.

"SCHUNK es un socio fuerte, sobre todo cuando se trata de soluciones personalizadas. Ofrecemos la cartera más amplia de tecnología de sujeción estándar del mercado, junto con décadas de experiencia en el diseño y la fabricación de componentes personalizados. Esto nos permite alcanzar soluciones económicas y, sobre todo, técnicamente óptimas para nuestros clientes", afirma Raffael Baumgartner (área de ventas técnicas de tecnología de sujeción de SCHUNK), explicando por qué SCHUNK es el socio adecuado para proyectos tan complejos. Su colega, Sokha Hem, destaca la combinación de soluciones estándar y especiales: "Confiamos en una combinación de prensas autocentrantes estándar de eficacia probada y mordazas especiales adaptadas individualmente a los contornos de los componentes de las piezas de fundición. Esto significa que podemos garantizar la máxima flexibilidad y el aprovechamiento de la máquina".

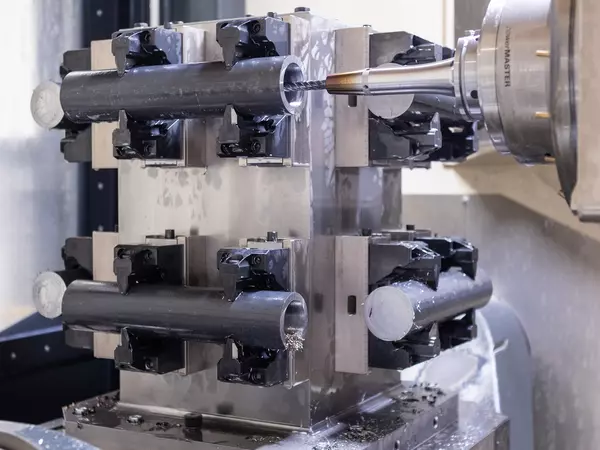

Según Sokha Hem, la serie de prensas autocentrantes KSC3 utilizada en las torretas de sujeción es ideal para soluciones de sujeción exigentes con mordazas con un gran voladizo (proyección). Para garantizar la máxima precisión, las correderas se ajustan individualmente para guiar cada prensa. "Este lapeado de las ya de por sí largas guías en el cuerpo base garantiza un excelente apoyo de las mordazas, asegurando la máxima precisión de repetición incluso con elevadas fuerzas de sujeción". El cuerpo base totalmente niquelado y, por tanto, protegido contra la corrosión, el cojinete sin holgura y el husillo encapsulado de la prensa de sujeción libre de mantenimiento también garantizan fuerzas de sujeción constantes para un uso continuo fiable y preciso. SCHUNK también ofrece la mayor gama de mordazas para chuck del mundo, lo que permite una rápida adaptación a nuevos trabajos de sujeción.

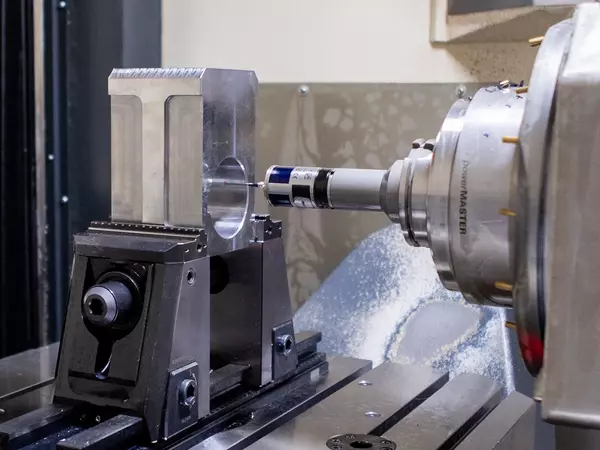

La prensa de 5 ejes KONTEC KSX-C2 combina varias ventajas para el maquinado flexible en 5 ejes: excelente accesibilidad desde todas las caras, sistema de cambio rápido de mordazas sin herramientas, husillo totalmente encapsulado con una carrera de sujeción básica de 130 mm y un sistema de cambio rápido del husillo. El sistema integrado de cambio rápido de mordazas permite realizar el cambio de forma especialmente rápida y aumenta así la eficiencia. "La función más sobresaliente es la retracción activa de la mordaza de la prensa, integrada de serie. Al sujetar ambas mordazas de soporte, se activa la sujeción de precisión y permite el maquinado completo y preciso de la sexta cara sin mediciones de conversión adicionales", subraya el experto en tecnología de sujeción de SCHUNK.

Raffael Baumgartner quiere destacar especialmente el enfoque holístico adoptado para el proyecto: "Además de la selección de la máquina, se tuvieron en cuenta simultáneamente el diseño de las herramientas y el contexto de sujeción. Esto significaba que no había que hacer concesiones". Gracias al intenso intercambio entre los socios del proyecto, se desarrolló una solución adaptada con precisión a los requisitos respectivos. "Creo que este proyecto en particular demuestra muy bien lo crucial que es la tecnología de sujeción adecuada para un maquinado económico", subraya Baumgartner.

El nuevo concepto de producción ofrece a Plasser & Theurer numerosas ventajas. "Pudimos aumentar nuestra productividad en torno a un 30 % y maximizar los tiempos de funcionamiento de las máquinas", explica Punzenberger, quien añade: "Debido a los largos tiempos de autonomía, también nos pasamos al funcionamiento con varias máquinas". Otra ventaja es la reducción de los tiempos de cambio. Gracias a los dispositivos de sujeción modulares, Plasser & Theurer puede cambiar de un componente a otro con un esfuerzo mínimo. La sujeción de cubos, por ejemplo, permite una sujeción múltiple eficaz, mientras que la solución de sujeción de doble ángulo sujeta los componentes de mayor tamaño.

Con la más moderna tecnología de maquinado automatizado en 5 ejes y las soluciones de sujeción personalizadas de SCHUNK, Plasser & Theurer ha conseguido elevar la flexibilidad y la productividad a un nuevo nivel. "Estamos muy satisfechos con la solución y seguiremos confiando en la experiencia de SCHUNK en futuros proyectos", concluye Jürgen Punzenberger, lleno de elogios.