La automatización se ha convertido en una necesidad estratégica para muchas empresas manufactureras. La presión viene de múltiples direcciones: la continua escasez de mano de obra cualificada significa que hay menos profesionales cualificados disponibles para tareas repetitivas o físicamente exigentes. Al mismo tiempo, los costes salariales siguen aumentando a medida que las empresas compiten a escala mundial con centros de producción de costes significativamente más bajos. Quienes quieran triunfar hoy deben ser más eficientes, flexibles y productivos.

Además, el cambio demográfico es una preocupación cada vez mayor: en los próximos años, muchos empleados con muchos años de servicio se jubilarán, llevándose consigo valiosos conocimientos adquiridos a través de la experiencia. La automatización no solo puede proporcionar alivio, sino también ayudar a establecer procesos sostenibles y estables. Ofrece la oportunidad de reducir las tareas monótonas, sustituir las actividades ergonómicamente agotadoras y garantizar una calidad y un rendimiento constantes.

Sin embargo, a pesar de estas claras ventajas, muchas empresas siguen dudando a la hora de adoptar la automatización. ¿Qué les preocupa? Demasiado compleja, demasiado cara o aparentemente "imposible". En la práctica, sin embargo, los pasos adecuados, unos objetivos claros y una mentalidad abierta hacen que la automatización sea más fácil de implementar de lo que muchos podrían pensar.

Los siguientes consejos sobre lo que se debe y no se debe hacer ofrecen una guía práctica para ayudarlo a empezar con la automatización: perspicaz, práctica y basada en la experiencia del mundo real.

Antes de lanzarse a la automatización, tómese un momento para imaginar el futuro próximo de su producción. ¿Busca automatizar solo algunos procesos que consumen mucho tiempo o quiere una solución completa a largo plazo? Esta decisión repercutirá no solo en la complejidad y el coste del proyecto, sino también en su diseño técnico. Automatizar demasiado pronto y de forma excesiva, sin tener en cuenta posibles ampliaciones futuras del producto, puede dar lugar a inversiones que deban revisarse más adelante. Igualmente importante es comunicar claramente esta visión a los socios externos. Solo cuando un proveedor de servicios comprende sus objetivos a largo plazo puede desarrollar soluciones adecuadas y escalables.

La automatización nunca debe considerarse de forma aislada. Es esencial tener en cuenta también los procesos anteriores y posteriores. ¿Cómo se suministran los componentes a la máquina? ¿Qué ocurre después de la operación primaria, ya sea el montaje, el envasado u otra cosa? Un ejemplo práctico: Si los componentes se entregan en bandejas con formatos específicos, la solución de automatización debe estar diseñada para adaptarse a estas condiciones, preferiblemente sin necesidad de intervención manual. Quienes presten atención desde el principio se ahorrarán sorpresas y costes posteriores.

A menudo, las decisiones sobre nuevas soluciones de automatización se toman sin la participación de los empleados, a pesar de que es ahí donde residen valiosos conocimientos. Quienes trabajan a diario en la planta de producción conocen hasta el más mínimo detalle y matiz de los procesos. Implicarlos seriamente no solo demuestra respeto, sino que mejora la calidad de la solución. Además, la preocupación por la seguridad laboral puede mitigarse cuando los empleados entienden que la automatización pretende liberarlos de tareas monótonas o físicamente agotadoras, permitiéndoles asumir funciones más agradables y atractivas.

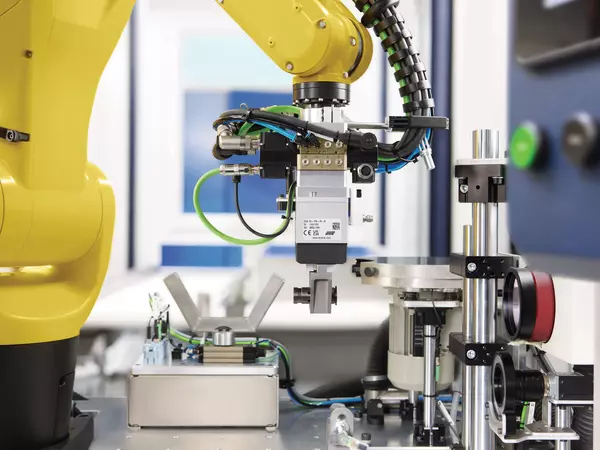

Aunque es innegable que los costes son importantes, también deben tenerse en cuenta otros factores, como la ergonomía, la seguridad en el lugar de trabajo y la sostenibilidad, a la hora de evaluar proyectos de automatización. La automatización puede liberar a los trabajadores de tareas repetitivas, monótonas o físicamente exigentes, lo que hace que las funciones sean más atractivas para posibles nuevos empleados. Además, los procesos automatizados garantizan una calidad constante de los productos y reducen considerablemente las tasas de desechos. Por ejemplo, los controles de calidad manuales suelen detectar defectos o necesidades de maquinado de repaso demasiado tarde, cuando ya se ha producido un gran número de piezas defectuosas. Las inspecciones automatizadas al 100 % mediante cámaras pueden evitarlo al detectar los problemas e informar de ellos desde la primera pieza defectuosa. El consumo de energía y recursos —sobre todo en aplicaciones neumáticas— también puede reducirse considerablemente utilizando maquinaria precisa en lugar de procesos manuales. Por tanto, la automatización suele crear fábricas más sanas: más sostenibles, eficientes en el uso de los recursos y ergonómicas.

No todo tiene que resolverse internamente. Para temas complejos como las evaluaciones de seguridad o las evaluaciones exhaustivas de procesos, recurrir a expertos externos puede ser muy valioso. El "control de automatización" de SCHUNK, por ejemplo, ofrece una perspectiva externa en profundidad y abre nuevas oportunidades. Los expertos aportan no solo conocimientos técnicos, sino también experiencia en numerosos proyectos similares, lo que lo ayudará a evitar errores comunes y a encontrar soluciones personalizadas de eficacia probada.

En las empresas pequeñas o medianas, la automatización suele ser una responsabilidad secundaria de la dirección general o de producción. Sin embargo, sin un propietario claramente designado, tanto la experiencia como la disponibilidad tienden a resentirse. Lo ideal sería que hubiera un punto de contacto específico dentro de la empresa que sirviera de interfaz entre los equipos técnicos, los proveedores de servicios y los departamentos internos. Si aún no existe, puede desarrollarse mediante formación específica, como un taller de aplicación en SCHUNK, en el que los participantes aprenden los fundamentos de la automatización e identifican posibles oportunidades.

La tentación de automatizar varios procesos simultáneamente puede ser muy fuerte. Sin embargo, esto a menudo produce saturación, sobrecostes o incluso a problemas técnicos. Los proyectos de éxito suelen empezar a pequeña escala, centrándose en un proceso básico claramente definido. A partir de ahí, pueden ampliarse paso a paso.

No todo lo que puede automatizarse debe automatizarse. Algunos procesos son más eficientes si se realizan manualmente, ya sea porque ocurren con poca frecuencia, porque son demasiado complejos o simplemente porque las personas pueden realizarlos mejor y de forma más rentable. Por ejemplo, pasos sencillos como la aplicación de puntos adhesivos pueden realizarse mejor manualmente, sobre todo si la zona es de difícil acceso para una máquina. Lograr el equilibrio adecuado es clave.

A veces, durante el control de automatización de SCHUNK, queda claro que un paso de automatización planificado no tiene sentido. Esto no es un fracaso, forma parte del proceso. Es importante no aferrarse rígidamente a una idea inicial, sino permanecer abierto a soluciones alternativas, aunque eso signifique abandonar un proceso manual.

A veces, la automatización puede parecer más sencilla de lo que realmente es. Factores como la variedad de piezas, el tamaño de los lotes, los tiempos de ciclo, los grados de autonomía o las condiciones ambientales influyen considerablemente en la viabilidad y los costes. Una tarea aparentemente sencilla —como extraer de un contenedor a granel— puede plantear grandes retos. Del mismo modo, los tiempos de ciclo muy cortos (menos de 10 segundos) son técnicamente viables, pero a menudo conllevan costes elevados. Todos estos aspectos deben estudiarse detenidamente con antelación, a ser posible con la ayuda de expertos. Los entornos hostiles, por ejemplo, plantean exigencias diferentes a la maquinaria que los limpios y requieren soluciones a medida. El hecho de que la máquina funcione 24 horas al día, 7 días a la semana (incluidos los turnos nocturnos sin supervisión) o esté siempre supervisada por un operario experimentado marca una diferencia significativa. El control de automatización de SCHUNK ofrece una revisión holística que garantiza que estos factores se tienen en cuenta desde el principio.

La automatización es una palanca vital para afrontar los retos actuales, desde la escasez de mano de obra y el aumento de los costes hasta el cambio demográfico. Adoptando un enfoque estratégico, fijando objetivos realistas e implicando tanto a los empleados como a expertos externos, se sientan las bases de unos procesos con visión futuro. Con una visión clara y una ejecución pragmática, la automatización se convierte en una auténtica oportunidad. Más información