Waarschijnlijk kijken de meeste bestuurders er echt naar uit om hun voertuig volledig schoon te maken. Helaas duurt de mooie glans maar kort, vooral op de velgen, omdat remstof zich snel weer ophoopt. De zwarte coating is niet alleen een onprettig zicht, maar ook schadelijk voor de gezondheid. De wrijving die tijdens elk remproces ontstaat, veroorzaakt slijtage met deeltjes van verschillende grootte - van fijn stof met een deeltjesgrootte van minder dan 10 micrometer tot ultrafijn stof met deeltjes kleiner dan 0,1 micrometer, die via de longen in de bloedsomloop terechtkomen en kunnen leiden tot ademhalings- en hart- en vaatziekten. Om dit potentiële gevaar te verminderen, moet de uitstoot van fijn stof door de remmen aanzienlijk worden verminderd. De onlangs aangenomen Euro 7-emissienorm reguleert alle voertuigemissies - zowel uitlaatdeeltjes als slijtage van banden en remmen - en moet vanaf eind 2027 gelden voor alle nieuw geregistreerde personenauto's. EMAG LaserTec heeft een nieuw machineconcept ontwikkeld voor de productie van de remschijven van de toekomst, die een harde metalen coating op de remschijf aanbrengt via laseraanvoerlassen.

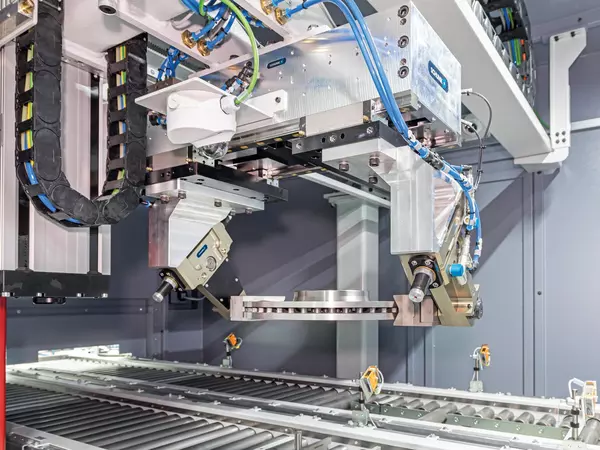

"We hebben de ELC 450 LMD gelanceerd zodat onze klanten kunnen voldoen aan de eisen voor de remschijf van de toekomst. Het maakt gebruik van "laseraanvoerlassen" (LMD) om een tweelaagse coating aan te brengen op de remschijf, waardoor deze praktisch ongevoelig wordt voor slijtage en corrosie, terwijl de uitstoot van fijnstof aanzienlijk wordt verminderd," bevestigt Martin Fritz, teamleider ontwikkeling bij EMAG LaserTec in Heubach. "SCHUNK heeft ons aanzienlijk geholpen bij het uitvoeren van de geautomatiseerde toevoer van componenten naar de lasercel in een compact en betrouwbaar proces en met een gespecificeerde cyclussnelheid. De pneumatische lange-slaggrijper PLG wordt gebruikt in combinatie met universele GFS-zwenkvingers - dit is voor ons een overtuigende handlingsoplossing in de nieuwe machine." De ontwerpingenieurs van EMAG installeerden de lange-slaggrijper op een lijnportaal in het ELC. "We konden afzien van een klassieke robot om onderdelen aan te voeren, omdat daar geen ruimte voor is in deze beperkte werkruimte," zegt Martin Fritz, die wat extra uitlegt geeft over de ELC-omgeving. "De bestaande lineaire hantering van EMAG en de SCHUNK PLG-grijper samen met GFS-zwenkvingers resulteren in een ideale kinematica voor de toe- en afvoer van remschijven."

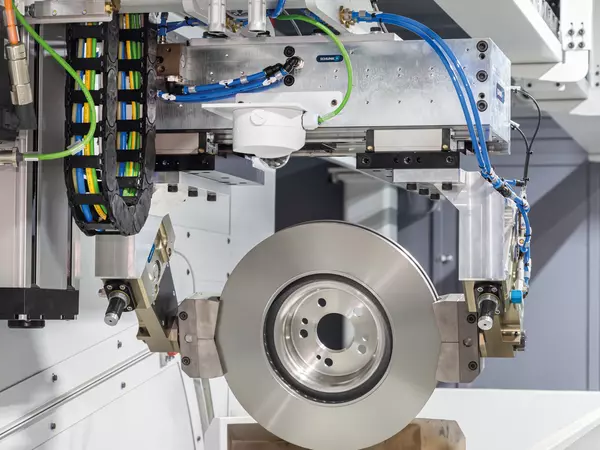

De compacte laad- en losoplossing in de werkruimte van de ELC 450 LMD DUO bewijst robuust te zijn bij gebruik van twee lasercellen. De PLG begint zijn werk op de rollenbaan met het oppakken van de voorgecentreerde remschijf van grijs gietijzer, die ongeveer 30 kilo weegt. Het is gereinigd, gewogen en voorverwarmd tot ongeveer 300 graden Celsius in voorafgaande processen en kan handmatig, halfautomatisch of volledig automatisch naar de rollenbaan worden gevoerd, afhankelijk van hoe de klant zijn productie heeft gestructureerd. De PLG geleidt nu de horizontale schijf naar de montagespindel van de eerste lasercel. Hier wordt de eerste laag, een corrosiewerende laag van roestvrij staal, aangebracht. Nadat de hermetisch afgesloten lasereenheid de schijf heeft vrijgegeven, tilt de PLG de schijf van de spindel en draait deze met behulp van GFS-zwenkvingers voordat de schijf weer op de as wordt geplaatst. De tweede zijde van de schijf krijgt vervolgens zijn corrosiebeschermingslaag. Als het eerste laserstation de schijf uiteindelijk heeft vrijgegeven, gaat het behandelingssysteem naar het volgende station boven de zuigtrechter, die metaalstofresten opzuigt. De schijf wordt ook omgedraaid boven de trechter, zodat deze aan beide kanten vacuüm wordt gezogen. Tot slot voert de PLG de schijf horizontaal naar het tweede laserstation, waar de harde carbidelaag wordt ingelast, opnieuw aan de boven- en onderkant.

In de twee cellen van de ELC 450 LMD DUO wordt het coatingmateriaal als poeder ingevoerd en met een laser op het oppervlak van het onderdeel gesmolten. Na in totaal vier coatingprocessen - twee schijfzijden en twee cellen - is de remschijf klaar om gelost te worden. EMAG heeft de laserapplicatieprocessen uitgerust met inline kwaliteitsborgingsmaatregelen, zoals een laagdiktesensor die de laagdikte controleert, wat betekent dat niet-conforme onderdelen uit het proces worden geworpen door een mechanisme dat in het proces is geïntegreerd. De PLG brengt de gecoate remschijven die klaar zijn naar de uitgang van de ELC-werkruimte op de bijhorende rollenbanen voor het verwijderen van onderdelen; stroomafwaartse processen, zoals slijpen en reinigen, vinden dan plaats.

"Onze specificaties voor de grijper in dit nieuwe machineconcept waren heel duidelijk gedefinieerd," vat Martin Fritz samen: een lange slag voor een schijfvormig onderdeel met een diameter van 250 tot 500 millimeter, kracht voor een werkstuk van ongeveer 30 tot 50 kilogram, een grijphoogte van ongeveer tien tot 45 millimeter en voldoende robuust voor een omgeving met metaalstofresten. "De krappe werkruimte van het ELC stelde verdere beperkingen," zegt de leider van het ontwikkelingsteam. "De oplossing moet compact zijn. We willen dat het onderdeel horizontaal wordt toegevoerd en afgevoerd en dat de open grijperslag altijd in de procesrichting beweegt. Daarnaast is vrijheid bij het instellen van een gedefinieerde reeks werkstukken ook een vereiste, omdat we alle maten schijven willen kunnen grijpen met slechts één set klauwen. We hebben ook veiligheid nodig: Analoge bewaking van de klemslag biedt ons een manier om direct te weten of het juiste werkstuk wordt vastgegrepen. En last but not least moet het zwenken snel gaan."

Een geavanceerd machineconcept voor de remschijvenproductie van de toekomst vereist even geavanceerde componenten. Het werd al snel duidelijk dat de nieuw geïntroduceerde langeslaggrijper van SCHUNK de juiste oplossing was. "Het configureren van de grijper samen met Jürgen Kolbus hier aan het bureau maakte het werk veel eenvoudiger en bespaarde veel tijd," bevestigt Martin Fritz. "Het duurde maar een paar minuten en we hadden onze CAD. Na minder dan een uur konden we direct op de ontwerpafdeling zien of alles paste." Speciale oplossingen in de industriële productie gaan vaak gepaard met hoge kosten en lange levertijden. SCHUNK's snel configureerbare productgamma's zijn het antwoord op dit probleem: klanten krijgen snel een individuele, betaalbare oplossing, zelfs voor kleine batchgroottes en hoge eisen. De GFS-zwenkvingers met een zwenktijd van slechts 0,8 seconden gaven voor EMAG de doorslag om voor deze oplossing te kiezen: "De GFS vingers van SCHUNK waren de beste oplossing voor het specifieke proces", benadrukt Martin Fritz. EMAG installeerde de PLG in maat 50 in de ELC 450 LMD DUO en voldeed daarmee aan alle specificaties.

Een volledig geautomatiseerd proces in het coatingsysteem duurt iets minder dan vier minuten. Het vermijden van instel- en stilstandtijden, 24/7 automatisering, snelle cyclussnelheden - voor EMAG moet het nieuwe lasertoepassingssysteem voldoen aan de hoge kwantiteitseisen die voortvloeien uit de inwerkingtreding van de Euro 7-norm. De PLG in combinatie met de GFS-zwenkvingers ondersteunt deze doelstelling aanzienlijk - zowel op het gebied van kwaliteit, veiligheid als snelheid van het proces.