Op zijn Oostenrijkse locatie heeft SVI, wereldwijd actief als EMS-leverancier, 350 medewerkers in dienst die op een productieoppervlakte van 5.300 vierkante meter actief de toekomst van de productie van auto-elektronica vormgeven. Om zijn expertise en specialisatie op dit gebied verder uit te breiden, streeft SVI Austria ernaar om als sterke partner voor zijn klanten nieuwe normen te stellen.

Voor de samenwerking met SCHUNK Electronic Solutions was SVI Austria afhankelijk van stand-alone oplossingen en handmatig werk aan het einde van de lijn. De eisen aan de processen namen echter toe, zowel wat betreft volumes als kwaliteit en procesbetrouwbaarheid. De bestaande structuur bereikte zijn grenzen. Dus werd een volledig geautomatiseerde naadloze oplossing noodzakelijk. "We wilden een oplossing die onze groeiende productievolumes aankon en tegelijkertijd de kwaliteit van onze producten kon garanderen," aldus Walfred Krienzer, projectmanager bij SVI Austria. "Bovenal was het belangrijk voor ons om handmatige interventie te minimaliseren en flexibel te blijven."

SCHUNK Electronic Solutions heeft samen met sterke partners zoals Achat5 Engineering GmbH – een expert op het gebied van oplossingen voor de handling van printplaten, Schnaidt GmbH – een specialist in apparatuur voor de productie van elektronica, en Dr. Eschke Elektronik GmbH – een erkend expert op het gebied van testsystemen, een sterk geautomatiseerde productielijn ontwikkeld die alle processtappen omvat.

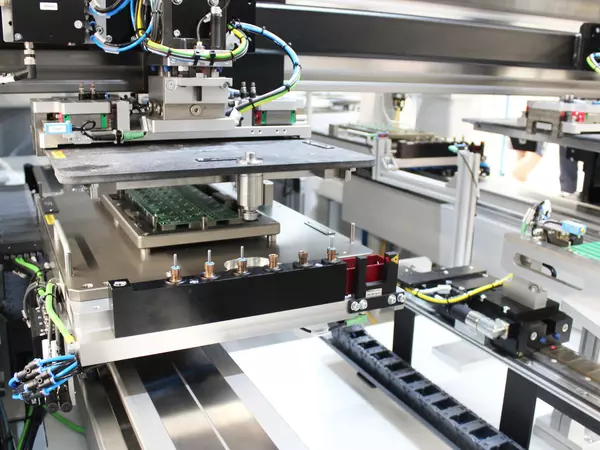

Het proces start met een 4-voudige magazijnloader die tot 23 stack met panelen kon verwerken. Deze panelen worden vervolgens via een intelligent plaatverwerkingssysteem geleidelijk overgebracht naar de ILR-2800 - gesynchroniseerd met een verwerkingscyclus. In dit kader hebben SCHUNK en Achat5 hun samenwerking verder geïntensiveerd: in de toekomst zal SCHUNK de systemen voor de verwerking van platen van Achat5 opnemen in zijn eigen portfolio, waardoor er nog meer integratie uit één bron wordt geboden.

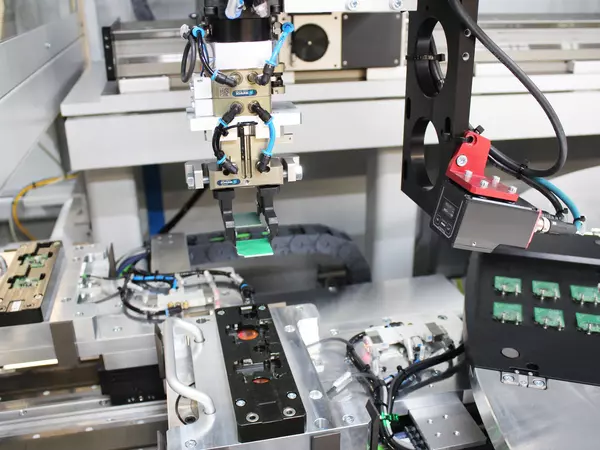

De ILR-2800 is het hart van de lijn en maakt indruk met maximale precisie op topsnelheid. Twee speciaal ontwikkelde SCHUNK lineaire assen die zich over de hele machine uitstrekken, maken bijzonder efficiënte cyclustijden mogelijk. Op deze assen zijn vier posities voor de shuttles van de werkstukdrager, die perfect synchroon werken met een tijdcompensatie. Dit zorgt voor een continue verwerking met vrijwel geen wachttijden en maximaliseert de productiviteit. De in samenwerking met Schnaidt ontwikkelde en geproduceerde werkstukdrager en het complete dekselstation zijn uitgerust met SCHUNK's VERO-S palletsnelwisselsysteem - voor een veilige bevestiging en snelle, precieze omschakelingen. Dit is een doorslaggevend voordeel voor de procesbetrouwbaarheid.

Het geavanceerde ontwerp van de ILR-2800 maakt vrijwel ononderbroken verwerking mogelijk. De combinatie van gesynchroniseerde workflows en naadloos geïntegreerde processtappen - van het frezen tot het plaatsen van het deksel tot het verwijderen - zorgt voor maximaal machinegebruik met de hoogste processtabiliteit.

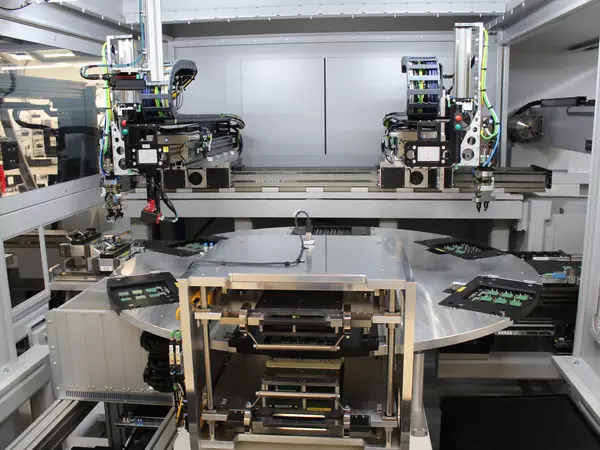

De roterende indexeercel is ontwikkeld in samenwerking met Schnaidt GmbH en Dr. Eschke Elektronik GmbH. Het voert de in-circuit test (ICT) uit en zorgt voor een consistente productkwaliteit. "De ICT-test is een centraal onderdeel van ons productieproces," aldus Walfred Krienzer. Met de speciaal ontwikkelde C-adapter en nauwkeurig vervaardigde testnesten worden de printplaten tijdens de test stevig bevestigd en gecontroleerd op elektrische functionaliteit. "De naadloze integratie van de test bespaart tijd en vermindert de kans op fouten," vervolgt Krienzer.

Na het testproces neemt het SCHUNK palletiseersysteem PAL-1500 de geïnspecteerde printplaten over. Functies zoals het centreren van de tray, het uitwerpstation en de bediening van de lege tray zorgen voor een soepele en veilige overdracht naar de volgende productiefase. Een aparte transportband voor afgekeurde onderdelen zorgt voor een veilige verwerking van defecte onderdelen zonder de productiestroom te onderbreken.

Dankzij het modulaire ontwerp kan de PAL-1500 flexibel worden aangepast aan verschillende trayformaten en biedt hij maximale procesbetrouwbaarheid - vooral belangrijk voor serieproductie in de auto-industrie.

De productielijn is volledig geschikt voor MES, waardoor centrale besturing en volledige traceerbaarheid mogelijk zijn. SMEMA-interfaces zorgen voor een naadloze gegevensuitwisseling tussen de machines, terwijl de scanner- en instelbesturingen de betrouwbaarheid van het proces verder verhogen. "Om te voldoen aan de eisen van de auto-industrie is deze naadloze communicatie onmisbaar", benadrukt Krienzer.

Conclusie: toekomstbestendige productie dankzij automatisering

De productielijn die is geïmplementeerd bij SVI Austria is een voorbeeld van succesvol partnerschap en slimme automatisering. Met een geplande jaarlijkse productie tot 4 miljoen producten stelt het systeem nieuwe normen voor efficiëntie en kwaliteit. "Het systeem werkt precies zoals gepland en de inspanning die nodig was voor het bedienen en instellen was aanzienlijk lager dan verwacht - dit maakt het hele proces nog efficiënter," vat Krienzer samen. Stefan Lorenz, vertegenwoordiger bij SCHUNK Electronic Solutions, voegt hieraan toe: "Dankzij de flexibiliteit van het systeem kunnen extra processen zoals lasermarkeren of hot staking naadloos worden geïntegreerd - perfect afgestemd op de eisen van onze klanten."

De auto-industrie staat voor uitdagingen, maar ook voor grote kansen. Sterk geautomatiseerde productieprocessen worden steeds belangrijker om kwaliteit, schaalbaarheid en concurrentievermogen op lange termijn te garanderen.