Na sua sede na Áustria, a SVI, fornecedora global de serviços de manufatura eletrônica (EMS), emprega 350 pessoas que trabalham numa área de produção de 5.300 metros quadrados para moldar ativamente o futuro da produção de eletrônicos automotivos. Com o objetivo de expandir ainda mais sua expertise e especialização nessa área, a SVI Austria busca estabelecer novos padrões como uma parceira sólida para seus clientes.

Antes de trabalhar com a SCHUNK Electronic Solutions, a SVI Austria dependia de soluções independentes e de trabalho manual no final da linha de produção. No entanto, as exigências sobre os processos aumentaram – tanto em termos de volume quanto em relação à qualidade e à confiabilidade do processo. A estrutura existente atingiu seus limites. Tornou-se necessária uma solução totalmente automatizada e integrada. “Queríamos uma solução que pudesse lidar com nossos volumes crescentes de produção, garantindo ao mesmo tempo a qualidade de nossos produtos”, disse Walfred Krienzer, gerente de projetos da SVI Austria. “Acima de tudo, era importante para nós minimizar a intervenção manual e manter a flexibilidade.”

A SCHUNK Electronic Solutions, em conjunto com parceiros de peso como a Achat5 Engineering GmbH – especialista em soluções para manuseio de placas, a Schnaidt GmbH – especialista em equipamentos para fabricação eletrônica, e a Dr. Eschke Elektronik GmbH – reconhecida especialista em sistemas de teste, desenvolveu uma linha de produção altamente automatizada que abrange todas as etapas do processo.

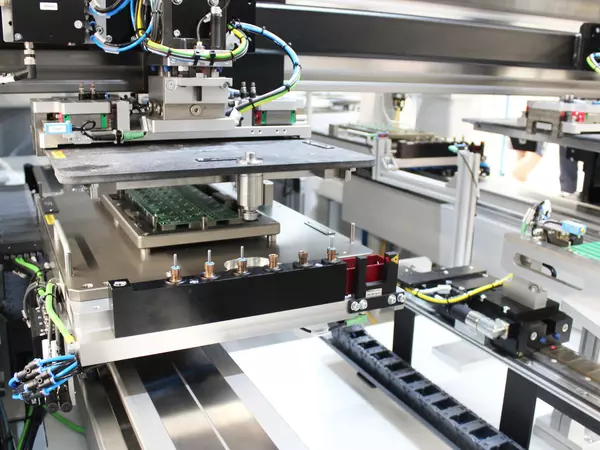

O processo começou com um carregador de magazine de 4 posições, capaz de lidar com até 23 pilhas de painéis. Esses painéis são então transferidos gradualmente para o ILR-2800 por meio de um sistema inteligente de manuseio de placas – sincronizado com um ciclo de processamento. Nesse contexto, a SCHUNK e a Achat5 intensificaram ainda mais sua parceria: no futuro, a SCHUNK oferecerá os sistemas de manuseio de placas da Achat5 como parte de seu próprio portfólio, proporcionando ainda mais integração a partir de uma única fonte.

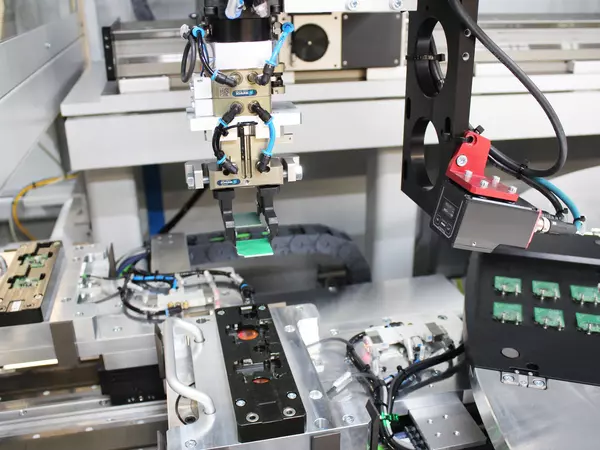

O ILR-2800 é o coração da linha, impressionando com máxima precisão em alta velocidade. Dois eixos lineares SCHUNK especialmente desenvolvidos, que se estendem por toda a máquina, permitem tempos de ciclo especialmente eficientes. Nesses eixos existem quatro posições para os suportes de peça, que operam em perfeita sincronia com um deslocamento de tempo. Isso garante um processamento contínuo praticamente sem tempos de espera e maximiza a produtividade. O suporte da peça, desenvolvido e fabricado em cooperação com a Schnaidt, bem como a estação completa da tampa, estão equipados com o sistema de paletes de troca rápida VERO-S da SCHUNK – proporcionando fixação segura e trocas rápidas e precisas. Essa é uma vantagem decisiva para a confiabilidade do processo.

O design sofisticado do ILR-2800 permite um processamento praticamente ininterrupto. A combinação de fluxos de trabalho sincronizados e etapas de processo perfeitamente integradas – da fresagem à colocação da tampa e ao descarte – garante a máxima utilização da máquina com a mais alta estabilidade do processo.

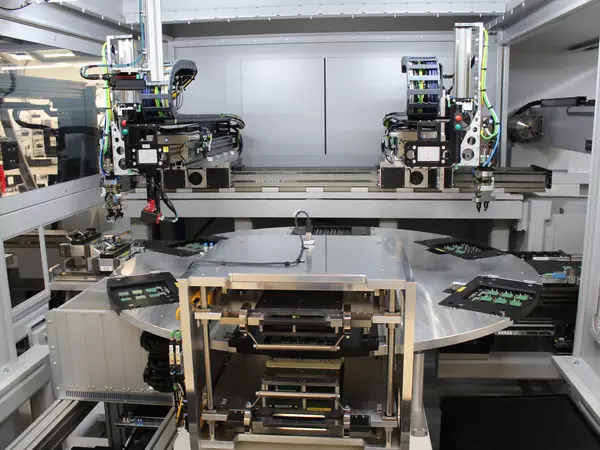

A célula de indexação rotativa foi desenvolvida em conjunto com a Schnaidt GmbH e a Dr. Eschke Elektronik GmbH. Ela realiza o teste em circuito (ICT) e garante a qualidade consistente do produto. “O teste de TIC é uma parte central do nosso processo de produção”, afirmou Walfred Krienzer. Com o adaptador C especialmente desenvolvido e os suportes de teste fabricados com precisão, as placas de circuito impresso são fixadas com segurança durante o teste e verificadas quanto à funcionalidade elétrica. “A integração perfeita do teste economiza tempo e reduz as fontes de erro”, continua Krienzer.

Após o processo de teste, o sistema de paletização SCHUNK PAL-1500 recebe as placas de circuito impresso inspecionadas. Funções como centralização de bandejas, estação de ejeção e controle de bandejas vazias garantem uma transferência suave e segura para a próxima etapa de produção. Um transportador separado para peças rejeitadas permite o manuseio seguro de componentes defeituosos sem interromper o fluxo de produção.

Graças ao seu design modular, o PAL-1500 pode ser adaptado de forma flexível a diferentes formatos de bandejas e oferece máxima confiabilidade do processo – algo particularmente importante para a produção em série na indústria automotiva.

A linha de produção é totalmente compatível com o sistema MES, permitindo controle centralizado e rastreabilidade de ponta a ponta. As interfaces SMEMA facilitam a troca de dados perfeita entre as máquinas, enquanto os controles de scanner e configuração aumentam ainda mais a confiabilidade do processo. “Para atender às exigências da indústria automotiva, essa comunicação perfeita é indispensável”, enfatiza Krienzer.

Conclusão : produção preparada para o futuro graças à automação

A linha de produção implementada na SVI Áustria exemplifica uma parceria bem-sucedida e automação inteligente. Com uma produção anual planejada de até 4 milhões de produtos, o sistema estabelece novos padrões de eficiência e qualidade. “O sistema funciona exatamente como planejado, e o esforço necessário para operação e configuração foi significativamente menor do que o esperado – isso torna todo o processo ainda mais eficiente”, resume Krienzer. Stefan Lorenz, representante de vendas da SCHUNK Electronic Solutions, acrescenta: "A flexibilidade do sistema permite a integração perfeita de processos adicionais, como marcação a laser ou cravação a quente, adequando-se perfeitamente às necessidades de nossos clientes."

A indústria automotiva enfrenta desafios, mas também grandes oportunidades. Processos de produção altamente automatizados são cada vez mais essenciais para garantir qualidade, escalabilidade e competitividade a longo prazo.