Alimentación y torneado, torneado y expulsión: en muchas secuencias de proceso, las unidades de giro son necesarias para girar y posicionar los componentes según la aplicación específica. Para ello, SCHUNK cuenta en su cartera de productos con la robusta unidad de giro SRM, que establece estándares en términos de densidad de potencia, durabilidad, puesta en funcionamiento y mantenimiento. Actualmente es el estándar para el giro neumático de hasta 180 grados e impresiona a los constructores de máquinas e instalaciones por su combinación de pares y momentos de inercia de masa elevados con tiempos de giro cortos, gran orificio central, cojinete robusto y, al mismo tiempo, escaso contorno de interferencia. El experto en automatización SCHUNK ha completado ahora la serie SRM en todos los tamaños escalonados. Ahora los usuarios pueden utilizar el tamaño que mejor se adapte a sus necesidades y conseguir el máximo rendimiento con unas dimensiones compactas.

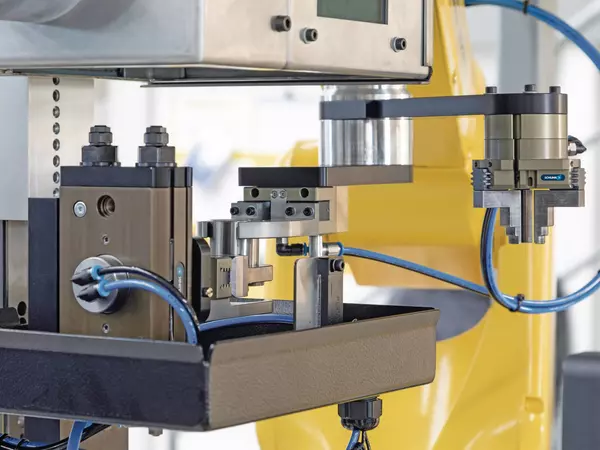

Además de varias pinzas SCHUNK, BFSA también instaló una SRM 25 en una célula de automatización específica de cliente. En esta célula, las piezas previamente torneadas se introducen individualmente en una máquina moleteadora. Tras el proceso de moleteado, el robot retira el componente y lo limpia por succión para eliminar el aceite refrigerante. A continuación, el robot guía el componente por una estación de medición que comprueba dinámicamente el resultado del moleteado. Posteriormente, se transfiere a la estación de torneado a través de una pinza universal PZN-plus 64 para que pueda expulsarse de nuevo de la célula. En este punto, la unidad de giro SRM cumple una función crucial: cuando el componente moleteado se retira de la moleteadora, está apuntando hacia abajo; para colocarlo en la cinta transportadora de salida, la unidad lo gira 180 grados hacia arriba.

El espacio en esta estación Pick & Place es extremadamente reducido. En cuanto al diseño de la célula, BFSA se centra en la compacidad: el máximo de potencia posible en el menor espacio posible, es la idea básica que subyace al diseño de la celúla. Por esta razón, BFSA había instalado inicialmente en este espacio reducido el módulo de giro SRU-plus diseñado por la propia empresa, el cual, sin embargo, tenía un tamaño insuficiente para lo que tenía que hacer. Ahora, el módulo de giro neumático SRM 25 asume la parte de torneado. Dado que SCHUNK ha redondeado actualmente la serie SRM en todos los tamaños claramente escalonados y con una progresión de par uniforme, BFSA puede utilizar una unidad más pequeña y ligera para la misma aplicación y al mismo tiempo explotar el mayor rendimiento: gracias al mayor par del módulo SRM y a la alta absorción de energía de los amortiguadores, los componentes se depositan con precisión y suavidad. "Esta unidad de giro SRM 25, compacta y robusta, nos ha ayudado mucho en esta estación Pick & Place de diseño estrecho", confirma Rudolf Martin, director de diseño y fabricación de BFSA. "Obtenemos un mayor rendimiento en el mismo espacio de instalación, y podemos manejar fácilmente el giro de la carga excéntrica más allá de la posición vertical".

En la célula de moleteado, varias pinzas SCHUNK interactúan perfectamente y transfieren el componente sin problemas de una estación a la siguiente. La célula puede procesar hasta ocho tipos diferentes de componentes de distintos tamaños y geometrías. Gracias a un sistema de cambio rápido de mordazas y a distintos sets de cambio, BFSA puede cambiar de forma flexible los dedos prensores. De este modo, se pueden manipular diferentes componentes en la célula con las mismas pinzas y la misma unidad de giro SRM 25.

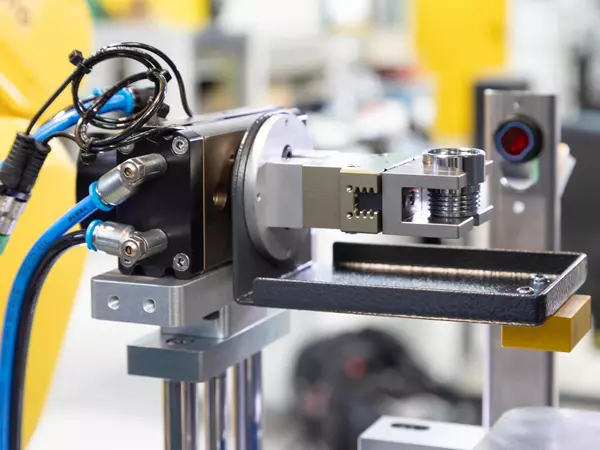

BFSA también ha utilizado varios módulos SRM en una célula de inscripción diseñada a medida para garantizar que el proceso se desarrolle sin problemas: en primer lugar, las piezas torneadas acabadas son recogidas por una pinza paralela PGN-plus-P en un módulo de giro SRM 16 después de la galvanoplastia. A continuación, la unidad se eleva mediante un corredera lineal y se presenta a un sensor para el control de presencia. Luego, el módulo SRM 16 gira la pieza horizontalmente 180 grados para alinearla correctamente para el proceso de inscripción. Ahora, el robot se hace cargo del componente mediante la pinza de tres mordazas PZN-plus, lo guía frente al láser de inscripción y, a continuación, lo lleva hasta la estación de expulsión. Aquí, otra pinza paralela en una unidad de giro SRM 16 se encarga del componente etiquetado acabado. Se gira 180 grados, se comprueba de nuevo mediante el sensor y se expulsa hacia el siguiente paso de procesamiento.

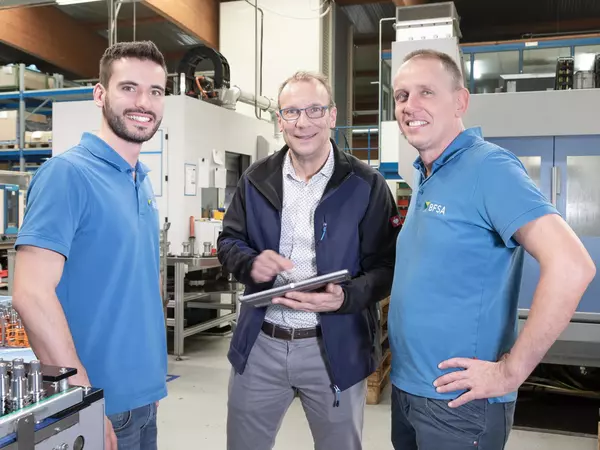

Marco Rombach

En nuestras células flexibles, manipulamos piezas muy pequeñas y también relativamente grandes, y una misma solución de automatización debe ser capaz de cubrir este espectro de rendimiento en una sola máquina. Nosotros mismos habíamos diseñado el SRU-plus, pero era demasiado pequeño y no podía proporcionar la potencia necesaria. Pero con el espacio de instalación limitado, no podíamos instalar una unidad mayor. Entonces llegó la solución que salvó el día, cuando SCHUNK nos recomendó la SRM de nuevas dimensiones. Este módulo giratorio está ahora disponible en todos los tamaños escalonados, por lo que pudimos conseguir al tamaño que más nos convenía. A pesar del espacio de instalación relativamente pequeño, la SRM proporciona momentos máximos más elevados y una mejor amortiguación. Además, funciona con absoluta estabilidad.

Desde entonces, la SRM se utiliza en toda nuestra empresa, ya que permite dar un salto descendente en cuanto a tamaño con mayor densidad de potencia al mismo tiempo. Dado que nuestro concepto principal es construir células compactas que también sean fáciles de integrar en el espacio del cliente, el espacio de instalación siempre es un problema para nosotros. Siempre necesitamos pleno rendimiento en el menor espacio posible. Por eso la SRM ha llegado en el momento justo para nosotros.

Quizá haya alternativas. Pero lo que necesitamos es fiabilidad absoluta y ya la encontramos con los componentes de SCHUNK. Nuestros clientes dependen de la fiabilidad. Sus sistemas funcionan 24/7 todo el año. Las especificaciones son producción máxima, ausencia de tiempos de inactividad y gran flexibilidad. Lo primero es la fiabilidad. Aquí no nos permitimos ningún experimento, porque el cliente necesita la mejor eficacia posible de la entrega. Y solo podemos conseguirla con la máxima calidad, por eso confiamos en SCHUNK.