En tant que fabricant cintractuel, Torneria Novoletto produit des composants sur son site italien de Lainate, près de Milan, pour des utilisateurs finaux des branches chimique, pharmaceutique et médicale. Les employés sont également les propriétaires – trois frères qui continuent à diriger l'entreprise fondée par leur grand-père en 1984. Ils transforment principalement des matériaux tels que l'aluminium, l'acier, le titane et le cobalt-chrome en petites pièces complexes dont le poids peut atteindre environ deux kilogrammes. L'entreprise a d'abord produit les composants mécaniquement sur des fraiseuses manuelles et a introduit le premier centre d'usinage à commande numérique en 2003 – aujourd'hui, dix machines sont en service.

« Dans notre cas, le défi particulier de la fabrication de composants est la haute précision et la grande sécurité des processus », souligne Massimo Novoletto, l'un des trois propriétaires de Torneria Novoletto. Les opérations d'usinage que nous réalisons concernent généralement des lots de taille moyenne, mais chaque pièce prend un temps considérable — jusqu'à deux ou trois heures. Avec seulement trois employés dans l'atelier, il n'était pas possible d'utiliser pleinement les machines. Jusqu'à présent, les centres d'usinage ne fonctionnaient que pendant des périodes relativement courtes — un maximum de dix heures par jour — et restaient inactifs la nuit. Cette inefficacité était encore aggravée par le fait que Torneria Novoletto avait du mal à trouver des opérateurs de machines qualifiés et expérimentés. Comme beaucoup d'ateliers et d'entreprises, ils ont été touchés par la pénurie de main-d'œuvre qualifiée — un facteur clé qui a empêché d'exploiter pleinement le potentiel de productivité des machines et des systèmes.

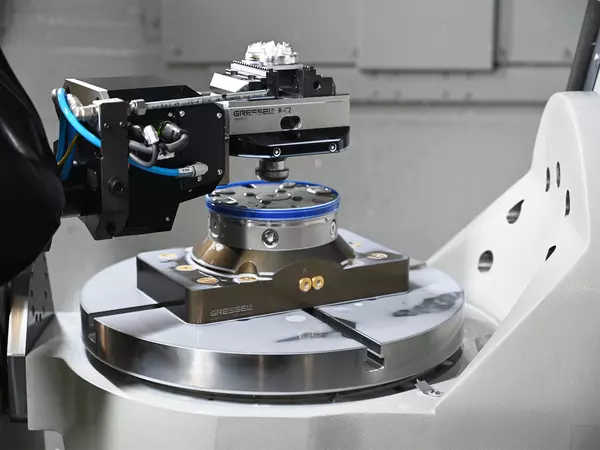

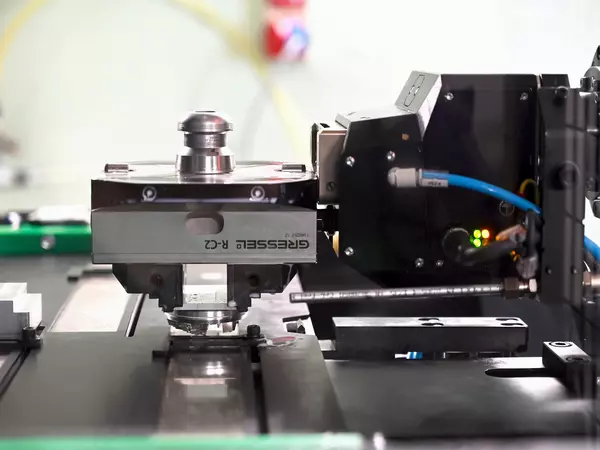

« Grâce à notre fournisseur de longue date Uemme de Coccaglio, nous utilisions déjà des équipements modernes de qualité, des systèmes de bridage au point zéro, des palettes de serrage avec étaux et des porte-outils SCHUNK », poursuit Edoardo Novoletto. « En optimisant continuellement l'équipement d'exploitation et la sécurité du processus, nous avons pu améliorer les temps de préparation des machines et la qualité des pièces, mais ce n'était pas encore suffisant. » L'automatisation a constitué une solution pour optimiser la production et gérer les pics de charge. Pour Torneria Novoletto, l'un des principaux objectifs était d'augmenter l'utilisation des machines, par exemple en permettant un fonctionnement sans personnel 24 h sur 24. « Outre la nécessité de travailler sans personnel 24 heures sur 24, nous étions déterminés à optimiser la production en passant d'un processus manuel à un processus automatisé capable de répondre de manière flexible aux pics de charge de travail », explique Eduardo Novoletto. Torneria Novoletto connaît depuis des années les dispositifs de serrage de pièces et d'outils de SCHUNK. Sur la base de la relation solide et de la coopération étroite avec le spécialiste de l'automatisation, les deux partenaires ont discuté de solutions potentielles adaptées aux exigences de production spécifiques de l'entreprise. Après avoir évalué toutes les options possibles, la décision a été prise en faveur du système R-C2 - une solution hybride combinant l'automatisation des palettes et le chargement direct des pièces. Avec le bloc de serrage R-C2, qui saisit et serre la pièce, les utilisateurs peuvent traiter en continu des pièces de différentes tailles en un seul processus – sans avoir besoin de procéder à des ajustements manuels, ce qui minimise les temps d'équipement. Cela permet, par exemple, d'usiner des pièces complexes et des productions en série avec une grande flexibilité, une grande précision et une grande efficacité.

Une particularité de la R-C2 est la station à six côtés, qui permet le serrage automatique de la pièce pour l'OP20 et l'usinage complet des six côtés. Cette fonctionnalité distingue le système R-C2 et lui confère une valeur ajoutée.

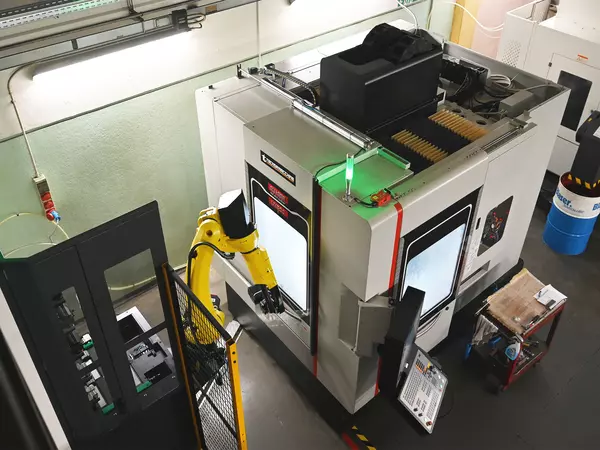

« Nous avons décidé d'acheter un nouveau centre d'usinage à cinq axes Quaser UX500 de TECNOR Macchine et d'y intégrer le système R-C2. Cette solution automatisée était la mieux adaptée à nos besoins », déclare Massimo Novoletto. Avec le R-C2, un seul appareil prend en charge à la fois la manipulation de la pièce à partir du magasin et le positionnement et le serrage de la pièce sur la machine. « En bref, il s'agit d'un module de serrage monté sur le poignet du robot. Il saisit d'abord l'étau auto-centrant, qui est ensuite utilisé pour extraire la pièce brute d'un magasin. Le module de serrage positionne alors l'étau auto-centrant, y compris la pièce serrée, directement sur le système de palettes à changement rapide de la machine-outil. Après l'usinage, le robot retire l'étau avec la pièce finie à l'aide du module de serrage et la place dans le magasin des pièces finies », décrit Edoardo Novoletto. Les spécialistes des systèmes de Labormak à Piacenza ont aidé Torneria Novoletto dans son atelier de Lainate à mettre en œuvre la cellule d'automate développée sur mesure. Cette solution complète, grâce à sa polyvalence, peut être adaptée aux exigences spécifiques de n'importe quel contexte de production. Elle assure également la sécurité de l'usine, par exemple grâce à l'utilisation de systèmes de sécurité modernes tels que le FANUC DCS – un logiciel intégré assurant la sécurité des opérateurs, des robots et des outils – et de dispositifs de protection tels que le scanner laser monté sur le sol. Ces systèmes assurent la sécurité de l'opérateur et permettent l'utilisation de la cellule sans barrière de protection.

Pour Alessandro Novoletto, l'argument de vente technologique unique du système R-C2 est convaincant : « Le système relie la préhension et le serrage des pièces à usiner. Il combine l'automatisation des pièces et l'automatisation des palettes. Ce système positionne et serre automatiquement les composants sans qu'il soit nécessaire d'acheter des dispositifs de serrage distincts pour chaque variante de pièce. Un autre avantage est sa polyvalence : il suffit de changer les mors de l'étau pour passer, par exemple, d'une pièce ronde à une pièce prismatique. La longue course de l'étau garantit une grande flexibilité. L'utilisation de différents étaux permet de manipuler différents produits. En outre, il est possible de produire de manière autonome la nuit et le week-end. « Avec cette solution, nous combinons l'optimisation de la production et la fabrication sans personnel 24 heures sur 24 », confirme Massimo Novoletto.

Pour Torneria Novoletto, la solution que nous avons trouvée est optimale car elle répond parfaitement aux exigences de production en matière de précision, de variance des pièces, de complexité des pièces et de taille des lots. L'entreprise peut désormais réagir avec souplesse aux demandes des clients, traiter de manière fiable les commandes en série et augmenter le volume de production sans personnel supplémentaire. Un autre aspect important pour Torneria Novoletto est la simplicité d'utilisation et de manipulation du système R-C2. Même les employés les moins expérimentés peuvent rapidement apprendre à commander et à programmer le système. Cette petite entreprise du nord de l'Italie a pu passer au nouveau concept d'automatisation rapidement et sans heurts – il n'a fallu qu'environ huit mois entre l'idée initiale et la mise en œuvre du système. Edoardo Novoletto est également convaincu de la coopération avec SCHUNK : « SCHUNK est le partenaire idéal pour nous permettre d'accroître notre productivité et de maintenir notre compétitivité. Avec le R-C2, nous sommes désormais bien positionnés pour l'avenir ».