Podawanie i obracanie, obracanie i rozładunek – wiele sekwencji procesowych wymaga stosowania jednostek obrotowych do obracania i pozycjonowania komponentów zgodnie z konkretnym zastosowaniem. W tym celu firma SCHUNK ma w swoim asortymencie solidny moduł obrotowy SRM, który wyznacza standardy w zakresie gęstości mocy, trwałości, uruchomienia i konserwacji. Jest to obecnie standard w zakresie pneumatycznego obrotu do 180 stopni, który imponuje konstruktorom maszyn i instalacji połączeniem wysokich momentów obrotowych i dużych momentów bezwładności z krótkimi czasami obrotu, dużym otworem centralnym, solidnym łożyskiem i jednocześnie smukłym konturem kolizyjnym. Ekspert w dziedzinie automatyzacji, firma SCHUNK, uzupełniła teraz serię SRM we wszystkich rozmiarach stopni. Użytkownicy mogą teraz używać rozmiaru, który najbardziej odpowiada ich wymaganiom i czerpać korzyści z maksymalnej wydajności przy kompaktowych wymiarach.

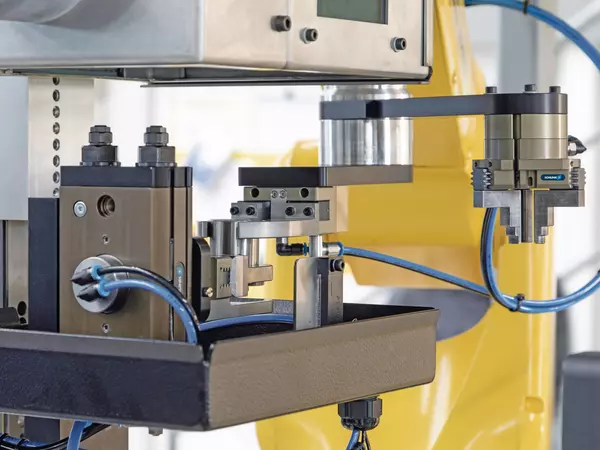

Oprócz różnych chwytaków SCHUNK firma BFSA zainstalowała także moduł SRM 25 w module automatyzacji zgodnym z potrzebami klienta. W tym module wstępnie toczone części są indywidualnie podawane do maszyny do radełkowania. Po procesie radełkowania element jest usuwany przez robota, a następnie czyszczony poprzez odsysanie w celu usunięcia oleju chłodzącego. Następnie robot prowadzi element nad stanowiskiem pomiarowym, które dynamicznie sprawdza rezultat radełkowania. Następnie za pomocą uniwersalnego chwytaka PZN-plus 64 przekazywany jest do stacji obrotowej, gdzie można go ponownie wyładować z modułu. W tym momencie moduł obrotowy SRM spełnia kluczową funkcję: po wyjęciu elementu radełkowanego z maszyny do radełkowania jest on zwrócony w dół celem umieszczenia na przenośniku taśmowym wychodzącym; następnie jest obracany w górę o 180 stopni za pomocą modułu obrotowego.

Przestrzeń na tym stanowisku do pobierania i umieszczania („pick-and-place”) jest wyjątkowo mała. Jeśli chodzi o konstrukcję modułu, firma BFSA kładzie nacisk na zwartość – uzyskanie jak największej mocy na jak najmniejszej przestrzeni, zgodnie z podstawową ideą przyświecającą projektowaniu modułu. Z tego powodu firma BFSA początkowo zainstalowała zaprojektowany samodzielnie moduł obrotowy SRU-plus w tym ciasnym miejscu, które jednak było za małe do realizacji swoich zadań. Teraz część polegającą na obracaniu przejął pneumatyczny moduł obrotowy SRM 25. Ponieważ obecnie firma SCHUNK uzupełniła serię SRM o wszystkie wyraźnie zestopniowane wielkości stopni i jednolity przebieg momentu obrotowego, firma BFSA może zastosować mniejszy i lżejszy moduł w tym samym celu, a jednocześnie wykorzystać wyższą wydajność: dzięki większemu momentowi obrotowemu modułu SRM i wysokiemu stopniowi pochłaniania energii przez amortyzatory, komponenty są odkładane precyzyjnie i delikatnie. „Ten kompaktowy, solidny moduł obrotowy SRM 25 naprawdę pomógł nam na tym gęsto rozplanowanym stanowisku pick-and-place” – potwierdza Rudolf Martin, kierownik ds. projektowania i produkcji w BFSA. „Uzyskujemy wyższą wydajność w tej samej przestrzeni montażowej i możemy z łatwością obsłużyć obrót obciążenia mimośrodowego poza godzinę dwunastą”.

W module radełkującym kilka chwytaków SCHUNK doskonale ze sobą współpracuje i płynnie przenosi element z jednej stacji na drugą. Moduł może przetwarzać nawet osiem różnych typów komponentów o różnych rozmiarach i geometriach. Dzięki systemowi szybkiej wymiany szczęk i różnym zestawom wymiennym, firma BFSA może elastycznie wymieniać palce chwytaka. W ten sposób można manipulować różnymi komponentami w module za pomocą tych samych chwytaków i tego samego modułu obrotowego SRM 25.

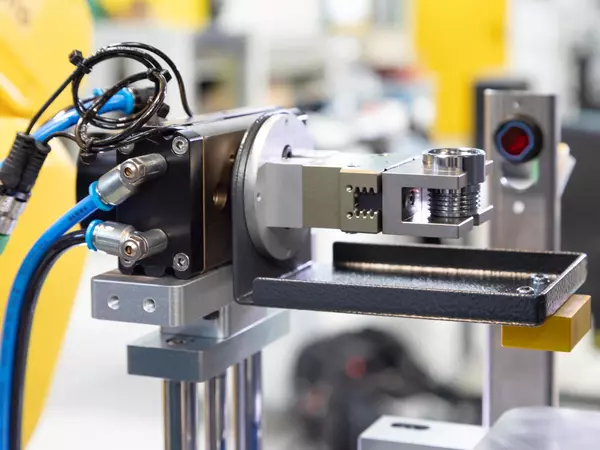

Aby zapewnić płynny przebieg procesu, firma BFSA zastosowała również kilka modułów SRM w specjalnie zaprojektowanym module znakującym: najpierw gotowe detale toczone są pobierane po galwanizacji przez równoległy chwytak PGN-plus-P na moduł obrotowy SRM 16. Następnie jednostka jest podnoszona za pomocą suwaka liniowego i przekazywana do czujnika do monitorowania obecności. Następnie moduł SRM 16 obraca przedmiot obrabiany w poziomie o 180 stopni, aby prawidłowo ustawić go przed procesem znakowania. Teraz robot przejmuje element za pomocą trójszczękowego chwytaka PZN-plus, po czym prowadzi go przed laser znakujący, a następnie do stacji wyładowczej. Tutaj inny chwytak równoległy na module obrotowym SRM 16 przejmuje gotowy oznakowany element. Element jest obracany o 180 stopni, ponownie sprawdzany przez czujnik i przekazywany do kolejnego etapu przetwarzania.

Marco Rombach

W naszych elastycznych modułach obsługujemy bardzo małe i stosunkowo duże detale, a jedno i to samo rozwiązanie do automatyzacji musi być w stanie obsłużyć takie spektrum wydajności na jednej maszynie. Sami zaprojektowaliśmy SRU-plus, ale był on po prostu za mały i nie był w stanie zapewnić niezbędnej mocy. Jednak ze względu na ograniczoną przestrzeń montażową nie mogliśmy zainstalować większego urządzenia. Następnie pojawiło się rozwiązanie, które uratowało sytuację: firma SCHUNK poleciła nam zwymiarowany na nowo SRM. Ten moduł obrotowy jest teraz dostępny we wszystkich rozmiarach stopni, więc mogliśmy wybrać rozmiar, który najbardziej nam odpowiadał. Pomimo stosunkowo małej przestrzeni montażowej, SRM zapewnia wyższe momenty maksymalne i lepsze tłumienie, a także jest absolutnie stabilny podczas pracy.

Od tego czasu SRM wszedł do użytku w całej firmie, ponieważ umożliwia znaczne zmniejszenie rozmiaru przy jednoczesnym zwiększeniu gęstości mocy. Ponieważ naszą podstawową koncepcją jest budowanie kompaktowych modułów, które można łatwo włączyć w przestrzeń klienta, przestrzeń montażowa zawsze stanowi problem. Zawsze potrzebujemy pełnej wydajności na jak najmniejszej przestrzeni. Dlatego SRM pojawił się w idealnym dla nas momencie.

Być może alternatywy istnieją. Potrzebujemy jednak absolutnej niezawodności, którą zapewniają podzespoły marki SCHUNK. Naszym klientom zależy na niezawodności. Ich systemy pracują 24 godziny na dobę, 7 dni w tygodniu, przez cały rok. Maksymalna przepustowość, brak przestojów i znaczna elastyczność to ich specyfikacje. Niezawodność jest na pierwszym miejscu i nie pozwalamy sobie tutaj na żadne eksperymenty, gdyż klient potrzebuje jak największej wydajności dostawy. Możemy to osiągnąć jedynie dzięki najwyższej jakości, dlatego ufamy firmie SCHUNK.