Rosnące zróżnicowanie przedmiotów, malejące rozmiary partii, zmienny popyt, a także rosnąca globalna presja konkurencyjna to – oprócz takich tematów, jak deficyt wykwalifikowanych pracowników ze względu na zmiany demograficzne, ale także ciągła optymalizacja procesów przy pomocy obecnych technologii – jedynie kilka powodów, dla których przedsiębiorcy muszą coraz częściej myśleć o zautomatyzowanym załadunku i rozładunku obrabiarek. Firma SCHUNK to właściwy partner, który pomoże zwiększyć produktywność Twojej obrabiarki. Dzięki naszemu szerokiemu asortymentowi produktów, któremu towarzyszy rozumienie procesów, umożliwiamy różne sposoby automatyzacji obrabiarek.

Zoptymalizuj swoją produkcję razem z firmą SCHUNK, aby uzyskać maksymalną wydajność.

Odchudzony układ automatyczny to elastyczna i niedroga metoda zautomatyzowanego załadunku obrabiarek poprzez inteligentne wykorzystanie istniejących funkcji obrabiarki. Taca na detale surowe i gotowe znajduje się w obszarze ruchu obrabiarki. Dzięki chwytakowi ze złączem wrzeciona obsługa przedmiotów obrabianych może odbywać się w przestrzeni roboczej obrabiarki. Stacja mocująca umożliwia ręczną wymianę detali surowych i gotowych oraz urządzeń mocujących.

Podczas automatycznej obsługi przedmiotów obrabianych surowe detale są wyjmowane z zewnętrznego magazynu i ładowane do urządzenia mocującego obrabiarki za pomocą urządzenia obsługowego. Po obróbce detal gotowy i półprodukt można wyjąć z urządzenia mocującego i przechowywać w magazynie.

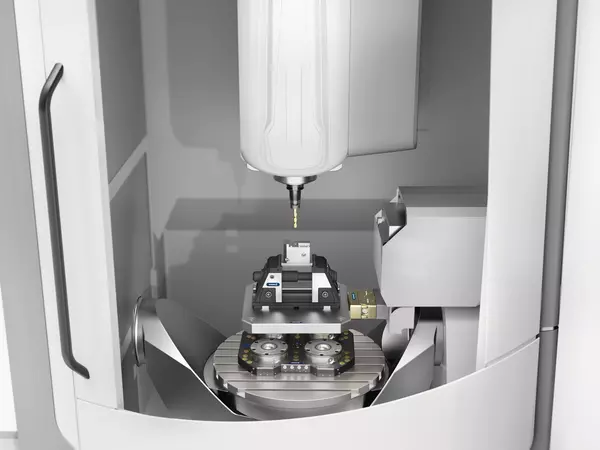

Podczas zautomatyzowanej obsługi palet detale są konfigurowane poza obrabiarką w urządzeniu mocującym, które znajduje się na palecie, a następnie cała paleta (wraz z urządzeniem mocującym i zamocowanym przedmiotem) jest ładowana do stacji mocowania w obrabiarce. Po obróbce cała paleta z obrabianym przedmiotem jest zdejmowana z maszyny. Obrabiane przedmioty są ładowane i rozładowywane z urządzenia mocującego poza obrabiarką, co może odbywać się ręcznie lub automatycznie.

R-C2 to przykład rozwiązania automatyzacyjnego, które łączy w sobie obsługę przedmiotów obrabianych i palet. Przedmiot obrabiany na stojaku magazynowym jest chwytany za pomocą R-C2 i jednocześnie mocowany. Blok zaciskowy z zamocowanym przedmiotem obrabianym jest następnie ładowany do systemu szybkiej wymiany palet maszyny jak paleta. Po obróbce R-C2 z zamocowanym przedmiotem jest usuwany z obrabiarki. Można teraz ponownie skonfigurować przedmiot obrabiany, zamocować go i załadować w celu obróbki drugiej strony. Po zakończeniu produkcji R-C2 z przedmiotem obrabianym jest ponownie usuwany, po czym umieszczany jest gotowy detal.

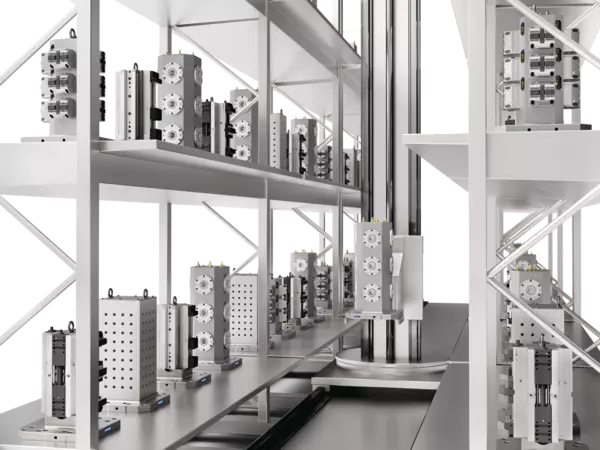

Elastyczne systemy wytwarzania to wielomaszynowe systemy do obróbki detali. Poszczególne obrabiarki są ze sobą połączone za pomocą zespolonego systemu transportu i magazynowania, co ma umożliwiać zautomatyzowany przepływ materiału. Oprócz obrabiarek w systemie znajdują się odpowiednie stacje przeładunkowe, w których przygotowywane są surowe detale, ładowane i rozładowywane są urządzenia mocujące, a także składowane są gotowe detale.