De stopmachines van Plasser & Theurer zijn essentiële onderdelen als het gaat om de stabiliteit van rupsbandsystemen. De hydraulische en pneumatische cilinders die hiervoor nodig waren, moesten voorheen op verschillende machines met verschillende opstellingen worden bewerkt. Het bedrijf heeft geïnvesteerd in een ultramoderne, geautomatiseerde productieoplossing om deze efficiënter te kunnen produceren. Het doel was om te focussen op één enkel systeem, de omsteltijden te verkorten en zowel individuele als serieproductie op een flexibele manier mogelijk te maken.

Plasser & Theurer koos voor een productieconcept gebaseerd op een DMU 85 H 5-assig bewerkingscentrum van DMG Mori, gecombineerd met het PH Cell 2000 modulaire palletcirculaire opslagsysteem. De werkstukklemsystemen van SCHUNK spelen een doorslaggevende rol in de efficiëntie van deze oplossing.

Het belangrijkste onderdeel van het project was de nauwe samenwerking met SCHUNK. "We hebben al goede ervaringen met SCHUNK in het verleden en wisten dat we een op maat gemaakte oplossing nodig hadden voor dit project," aldus Jürgen Punzenberger, Team Leader in Mechanical Manufacturing. In zeer korte tijd werd samen met de experts van SCHUNK een concept ontwikkeld dat zowel economisch als technisch overtuigend is. "Met 5-assige klemspannermen voor enkelstuksproductie, spantorens voor meervoudige klemming en speciale klemklauwen op maat hebben we samen met SCHUNK een concept ontwikkeld dat optimaal beantwoordt aan onze eisen en tegelijkertijd maximale flexibiliteit biedt. Dankzij de geavanceerde klemtechnologie kunnen we zowel afzonderlijke onderdelen als serieonderdelen efficiënt verwerken," vervolgt Punzenberger.

"SCHUNK is een sterke partner, niet in het minst als het gaat om oplossingen op maat. We bieden het breedste assortiment standaard klemtechnologie op de markt, samen met tientallen jaren ervaring in het ontwerpen en produceren van componenten op maat. Dit stelt ons in staat om economische en vooral technisch optimale oplossingen voor onze klanten te realiseren", aldus Raffael Baumgartner, Technical Sales Clamping Technology bij SCHUNK, die uitlegt waarom SCHUNK de juiste partner is voor dergelijke complexe projecten. Zijn collega Sokha Hem benadrukt de combinatie van standaard en speciale oplossingen: "We vertrouwen op een mix van beproefde standaard centrische klemmen en individueel aangepaste speciale bekken die zijn afgestemd op de contouren van de gegoten onderdelen. Dit betekent dat we maximale flexibiliteit en machinegebruik kunnen garanderen."

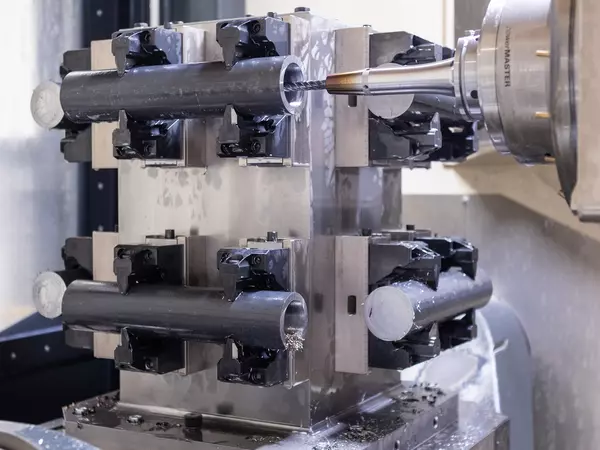

Volgens Sokha Hem is de centrische klemserie KSC3 die wordt gebruikt op de spantorens ideaal voor veeleisende klemoplossingen met klemmen met een grote overhang (uitsteeksel). Om maximale precisie te garanderen, zijn de geleiders afzonderlijk afgesteld om elke klemspanner te geleiden. "Dit overlappen van de al lange geleiders in het basislichaam zorgt voor een uitstekende ondersteuning van de klem, waardoor een maximale rondloopnauwkeurigheid wordt gegarandeerd, zelfs bij hoge klemkrachten." Het volledig vernikkelde en daardoor tegen corrosie beschermde basislichaam, de spelingvrije lagering en de ingekapselde spindel van de onderhoudsvrije klemspannermen zorgen ook voor constante klemkrachten voor betrouwbaar en nauwkeurig continu gebruik. SCHUNK biedt ook 's werelds grootste assortiment spanklauwen, waardoor een snelle aanpassing aan nieuwe klemtaken mogelijk is.

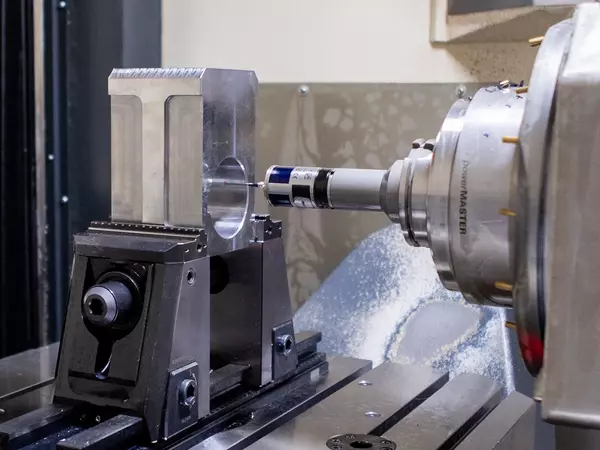

De KONTEC KSX-C2 5-assige klemspanner combineert verschillende voordelen voor flexibel 5-assig bewerken: uitstekende toegankelijkheid van alle kanten, snelwisselsysteem voor bekken zonder gereedschap, volledig gesloten spindel met een basisklemslag van 130 mm en een snelwisselsysteem voor de spindel. Het geïntegreerde klemsnelwisselsysteem maakt bijzonder snel wisselen mogelijk en verhoogt zo de efficiëntie. Het absolute hoogtepunt is de actieve trekfunctie van de standaard geïntegreerde klemspanner. Door beide steunbekken te klemmen, wordt de precisieklemming geactiveerd en is de volledige en precieze bewerking van de zesde zijde mogelijk zonder extra ombouwmaatregelen", benadrukt de expert op het gebied van klemtechniek SCHUNK.

Raffael Baumgartner wil vooral de holistische benadering van het project benadrukken: "Naast de keuze van de machine werd ook rekening gehouden met het ontwerp van de gereedschappen en de klemsituatie. Dit betekende dat er geen compromissen gesloten hoefden te worden." Dankzij de intensieve uitwisseling tussen de projectpartners werd een oplossing ontwikkeld die precies was afgestemd op de respectieve vereisten. "Ik denk dat vooral dit project heel goed laat zien hoe cruciaal de juiste klemtechnologie is voor economisch verspanen," benadrukt Baumgartner.

Het nieuwe productieconcept biedt Plasser & Theurer talloze voordelen. "We konden onze productiviteit met ongeveer 30% verhogen en de bedrijfstijden van de machines maximaliseren", legt Punzenberger uit en voegt eraan toe: "Vanwege de lange autonomietijden zijn we ook overgestapt op meervoudige machinebediening." Een ander voordeel is de kortere omsteltijd. Dankzij de modulaire kleminrichtingen kan Plasser & Theurer met minimale inspanning wisselen tussen verschillende componenten. De kubusklemming maakt bijvoorbeeld efficiënte meervoudige klemming mogelijk, terwijl de oplossing met dubbele hoekklemming grotere componenten vastzet.

Met state-of-the-art, geautomatiseerde 5-assige bewerkingstechnologie en klantspecifieke klemoplossingen van SCHUNK is Plasser & Theurer erin geslaagd om flexibiliteit en productiviteit naar een nieuw niveau te tillen. "We zijn zeer tevreden met de oplossing en zullen ook bij toekomstige projecten blijven vertrouwen op de expertise van SCHUNK", besluit Jürgen Punzenberger vol lof.