Společnost SVI, celosvětově působící poskytovatel EMS, zaměstnává ve svém rakouském sídle 350 lidí, kteří na výrobní ploše 5 300 m2 aktivně utvářejí budoucnost výroby automobilové elektroniky. S cílem dále rozšiřovat své odborné znalosti a specializaci v této oblasti chce SVI Austria nastavit nové standardy jako silný partner pro své zákazníky.

Před spoluprací se SCHUNK Electronic Solutions se společnost SVI Austria spoléhala na samostatná řešení a manuální práci na konci výrobní linky. S rostoucími požadavky na objemy výroby, kvalitu a spolehlivost procesů však současná struktura dosáhla svých limitů. Bylo nutné zavést plně automatizované řešení pokrývající celý proces. "Chtěli jsme řešení, které zvládne rostoucí objemy výroby a zároveň zajistilo kvalitu našich výrobků," říká Walfred Krienzer, projektový manažer společnosti SVI Austria. "Především pro nás bylo důležité minimalizovat manuální zásahy a zůstat flexibilní."

SCHUNK Electronic Solutions společně s partnery - Achat5 Engineering GmbH - specialista na řešení pro manipulaci s deskami, Schnaidt GmbH - specialista na zařízení pro výrobu elektroniky a Dr. Eschke Elektronik GmbH - uznávaný specialista na testovací systémy, vyvinuli vysoce automatizovanou výrobní linku pokrývající všechny kroky procesu.

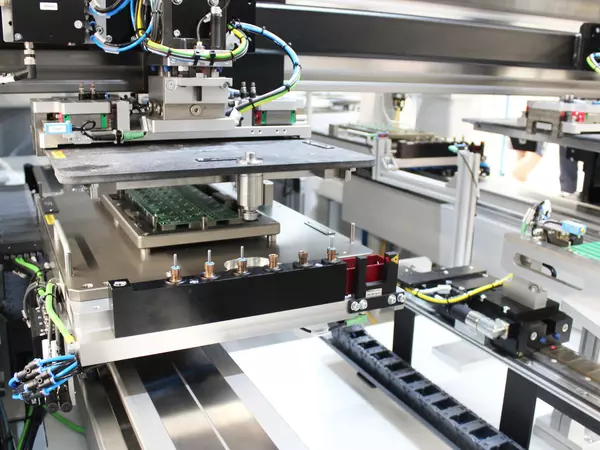

Proces začal 4polohovým magazínovým nakladačem, který dokáže manipulovat s až 23 stacky panelů. Panely jsou pak postupně přenášeny prostřednictvím inteligentního systému manipulace s deskami do ILR-2800, synchronizovaně s výrobním cyklem. V této souvislosti SCHUNK a Achat5 dále zintenzivnili své partnerstv - SCHUNK bude nyní nabízet systémy pro manipulace s deskami od Achat5 jako součást svého vlastního portfolia, čímž poskytne ještě vyšší úroveň integrace z jednoho zdroje.

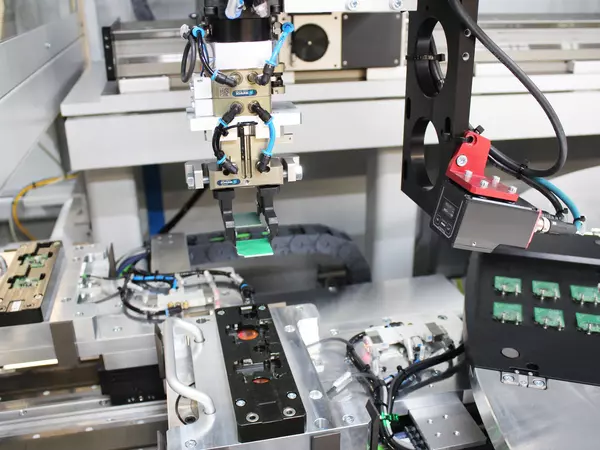

ILR-2800 je srdcem linky a dosahuje vysoké přesností při maximální rychlosti. Dvě speciálně vyvinuté lineární osy SCHUNK, táhnoucí se po celé délce stroje, umožňují mimořádně efektivní časy cyklů. Na těchto osách jsou umístěny čtyři polohy pro nosiče obrobků, které pracují v dokonalé synchronizaci s časovým odstupem. To zajišťuje nepřetržité zpracování bez významných prostojů a maximalizuje produktivitu. Nosič obrobků, vyvinutý a vyrobený ve spolupráci se společností Schnaidt, stejně jako celá upínací fixtura, jsou vybaveny upínacím systémem nulového bodu (rychlovýměnným paletovým systémem) společnosti SCHUNK VERO-S - zajišťuje bezpečné upnutí a rychlou a přesnou výměnu. To je rozhodující výhoda pro spolehlivost procesu.

Důmyslná konstrukce zařízení ILR-2800 umožňuje prakticky nepřetržité zpracování. Kombinace synchronizovaných pracovních postupů a bezproblémově integrovaných procesních kroků - od frézování přes umístění upínací fixtury až po likvidaci - zajišťuje maximální využití stroje s nejvyšší stabilitou procesu.

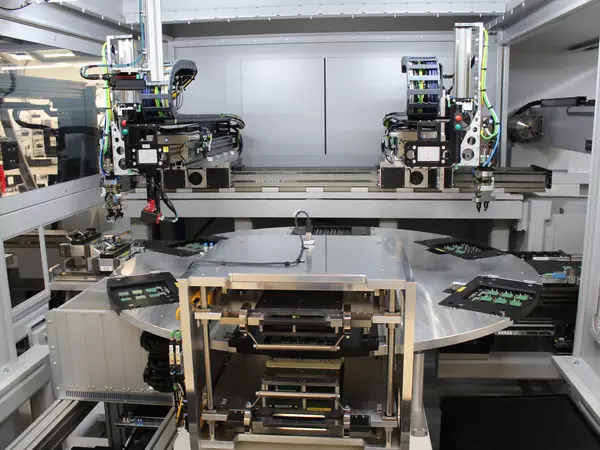

Rotační testovací buňka byla vyvinuta ve spolupráci se společnostmi Schnaidt GmbH a Dr. Eschke Elektronik GmbH. Provádí zkoušku in-circuit test (ICT), čímž zajišťuje trvale vysokou kvalitu produktů. "ICT je ústřední součástí našeho výrobního procesu," říká Walfred Krienzer. Pomocí speciálně vyvinutého C-adaptéru a přesně vyrobených testovacích pozic jsou desky tištěných spojů během testu bezpečně upevněny a kontrolovány ohledně jejich elektrické funkčnosti. "Bezproblémová integrace testu šetří čas a snižuje počet chyb," doplňuje Krienzer.

Po testování přebírá paletizační systém PAL-1500 zkontrolované desky tištěných spojů. Funkce, jako je centrování zásobníku, vyhazovací stanice a kontrola prázdného zásobníku, zajišťují hladký a bezpečný přenos do další výrobní fáze. Samostatný dopravník vyřazených dílů zajišťuje bezpečnou manipulaci s vadnými součástkami bez přerušení výrobního toku.

Díky jeho modulární konstrukci lze PAL-1500 flexibilně přizpůsobit různým formátům zásobníků a nabízí maximální procesní spolehlivost - což je důležité zejména pro sériovou výrobu v automobilovém průmyslu.

Výrobní linka je plně kompatibilní se systémem MES, což umožňuje centrální řízení a úplnou kontrolu celého procesu. Rozhraní SMEMA usnadňují bezproblémovou výměnu dat mezi stroji, zatímco skener a ovládací prvky pro nastavení dále zvyšují spolehlivost procesu. "Pro splnění požadavků automobilového průmyslu je tato bezproblémová komunikace nezbytná," zdůrazňuje Krienzer.

Závěr: výroba připravená pro budoucnost díky automatizaci

Výrobní linka realizovaná ve společnosti SVI Austria je příkladem úspěšného partnerství a inteligentní automatizace. Systém s plánovanou roční produkcí až 4 miliony dílů nastavuje nové standardy v efektivitě a kvalitě. "Systém funguje přesně podle plánu a úsilí potřebné pro obsluhu a nastavení bylo sníženo výrazně víc, než se očekávalo - celý proces je tak ještě efektivnější," shrnuje Krienzer. Stefan Lorenz, obchodní zástupce společnosti SCHUNK Electronic Solutions, dodává: "Flexibilita systému umožňuje bezproblémovou integraci dalších procesů, jako je laserové značení nebo tepelné nýtování - dokonale přizpůsobené požadavkům našich zákazníků."

Před automobilovým průmyslem jsou výzvy, ale také velké příležitosti. Vysoce automatizované výrobní procesy jsou stále důležitější pro zajištění dlouhodobé kvality, škálovatelnosti a konkurenceschopnosti.