世界的な EMS プロバイダーである SVI は、オーストリアの拠点で 350 人の従業員を擁し、5,300 平方メートルの生産エリアで自動車エレクトロニクス生産の未来を積極的に切り開いています。SVI オーストリアは、この分野における専門知識と専門性をさらに拡大することを目標に、顧客の強力なパートナーとして新たな基準を打ち立てることを目指しています。

SCHUNK Electronic Solutions と協業する以前、SVI Austria 社はスタンドアローンのソリューションと EOL での手作業に頼っていました。しかし、工程に対する要求は、量的にも、品質や工程の信頼性という点でも、高まっていきました。既存の構造は限界に達していました。完全に自動化されたシームレスなソリューションが必要になりました。SVI Austria のプロジェクトマネージャー、ヴァルフレッド・クリエンツァー氏は、「私たちは、製品の品質を確保しながら、増加する生産量に対応できるソリューションを求めていました」「何よりも、手作業による介入を最小限に抑え、柔軟性を保つことが重要でした」

SCHUNK Electronic Solutions は、基板処理ソリューションのエキスパートである Achat5 Engineering GmbH 社、エレクトロニクス製造用機器のスペシャリストである Schnaidt GmbH 社、テストシステムのエキスパートとして知られる Dr. Eschke Elektronik GmbH 社などの強力なパートナーとともに、すべての工程をカバーする高度に自動化された生産ラインを開発しました。

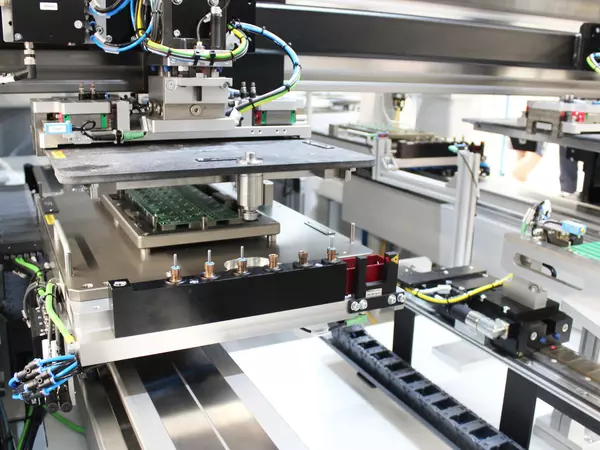

工程は、最大 23 スタックのパネルを処理できる 4 ポジションのマガジンローダーから始まりました。これらのパネルは、処理サイクルに同期したインテリジェントなボードハンドリングシステムによって、徐々に ILR-2800 に搬送される。将来的には、SCHUNK は Achat5 の基板ハンドリングシステムを自社製品の一部として提供する予定です。

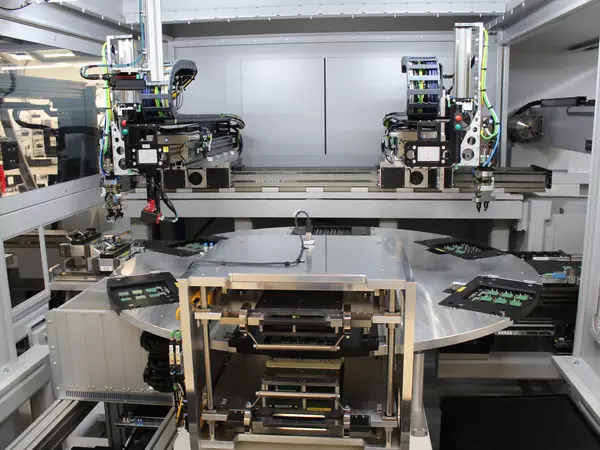

ILR-2800 は、トップスピードで最高の精度を誇る、このラインの心臓部である。SCHUNK が特別に開発した 2 本のリニア軸は、機械全体にわたって延びており、特に効率的なタクト時間を実現します。これらの軸には、時間オフセットと完全に同期して動作するワークキャリア用シャトルのための 4 つの位置があります。これにより、実質的に待ち時間のない連続処理が保証され、生産性が最大化されます。Schnaidt との共同開発・製造によるワーク搬送装置とリッドステーション一式には、SCHUNK のクイックチェンジ・パレットシステム (VERO-S) が装備されており、確実な固定と迅速かつ正確な段取り替えが可能です。これは工程の信頼性にとって決定的な利点です。

ILR-2800 の洗練された設計は、実質的に中断のない処理を可能にします。同期化されたワークフローと、粉砕から蓋の設置、廃棄に至るまでシームレスに統合された工程ステップの組み合わせにより、最高の工程の安定性を保ちながら、機械の稼働率を最大限に高めることができます。

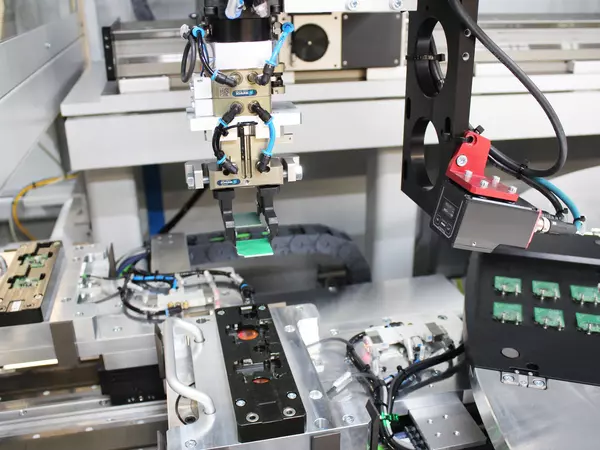

回転割出しセルは、Schnaidt GmbH および Dr. Eschke Elektronik GmbH と共同で開発されました。インサーキットテスト (ICT) を実施し、常に安定した製品品質を保証します。「ICT テストは私たちの生産工程の中心的な部分です」とヴァルフレッド・クライエンツァー氏は言います。特別に開発された C アダプターと精密に製造されたテストネストにより、プリント基板はテスト中に確実に固定され、電気的機能をチェックします。「テストのシームレスな統合は、時間を節約し、エラーの原因を減らします」とクリエンツァー氏は続けます。

テスト工程終了後、SCHUNK のパレタイジングシステム PAL-1500 が検査済みのプリント基板を引き取ります。トレイのセンタリング、排出ステーション、空トレイ制御などの機能により、次の生産段階へのスムーズで確実な移行を保証します。独立した不合格部品コンベアにより、生産フローを中断することなく、不良部品を安全に取り扱うことができます。

モジュール設計により、PAL-1500 は様々なトレイ形式に柔軟に対応でき、自動車産業における連続生産において特に重要な工程信頼性を提供します。

生産ラインは完全に MES に対応しており、中央制御とエンド・ツー・エンドのトレーサビリティを可能にしています。SMEMA インターフェースは、機械間のシームレスなデータ交換を容易にし、スキャナとセットアップ制御は工程の信頼性をさらに高めます。「自動車業界の要求を満たすには、このシームレスな通信が不可欠です」とクリエンツァー氏は強調します。

結論:自動化による将来性のある生産

SVI オーストリアで導入された生産ラインは、パートナーシップとインテリジェント・オートメーションの成功例を示しています。年間最大 400 万個の製品を生産する計画で、このシステムは効率と品質における新たな基準を打ち立てています。「システムは計画通りに作動し、操作とセットアップに必要な労力は予想より大幅に軽減されました。 SCHUNK Electronic Solutions 営業担当のステファン・ロレンツ氏はこう付け加えます「このシステムの柔軟性により、レーザーマーキングやホットステーキングなどの追加工程をシームレスに統合できます。これは、お客様の要件に完全に適合するよう設計されています」

自動車産業は困難に直面していますが、同時に大きなチャンスでもあります。高度に自動化された生産工程は、長期的な品質、拡張性、競争力を確保するためにますます不可欠になっています。