Torneria Novoletto社は、ミラノ近郊のライナーテにあるイタリア拠点で、化学、製薬、医療業界のエンドユーザー向けにコンポーネントを製造しています。同社は、1984年に祖父が創業した会社を兄弟3人で経営し続けています。このため、従業員は同時にオーナーでもあります。同社は、主にアルミニウム、鋼鉄チタン、コバルトクロムなどの材料を加工し、ワーク重量が2 kg程度までの複雑な小型部品を製造しています。同社は当初、手動のミーリング機でコンポーネントを機械的に生産していました。しかし、2003年に最初の数値制御式マシンセンターを導入し、現在では10台のマシンが稼働しています。

Torneria Novoletto社の3人の経営者の一人、マッシモ・ノヴォレットは、「私たちのコンポーネント製造における特別な課題は、高精度、そして高いプロセス信頼性を実現することです」と強調します。「私たちのところでは、通常のマシニング操作は中規模のバッチで行われますが、各部品の完成にはかなりの時間がかかります。およそ2~3時間はかかるでしょう」。従業員が3人しかいない工場では、機械をフルに稼働させることは不可能でした。これまでは、マシニングセンターの稼働時間は1日最大10時間と比較的短く、夜間は休止状態でした。この非効率なやり方をさらに悪化させた要因は、Torneria Novoletto社が、資格と経験のある機械オペレーターの確保に苦労していたことにありました。多くの工場や企業がそうであるように、彼らも熟練工の不足に悩まされていました。これが、機械やシステムに備わった生産ポテンシャルをフルに発揮できない主な要因だったのです。

「コッカーリオ発の長年のサプライヤーであるUemme社のおかげで、私たちはすでに最新の高品質な設備、クイックチェンジ・パレットシステム、バイス付きクランプパレット、そしてSCHUNKのツールホルダーを使用していました」。エドアルド・ノヴォレットはこう続けます。「稼働設備とプロセスの信頼性を継続的に最適化していくことで、機械のセットアップ時間と部品品質を改善することはできました。しかしそれでは不十分だったんです」。生産をさらに最適化し、ピーク負荷に対応するために私たちが提示した解決策のひとつは、「自動化」でした。Torneria Novoletto社にとっては、機械の稼働率を上げることが重要な目標でした。そこにはたとえば、24時間体制の無人運転を可能にすることも含まれていました。「24時間無人での作業を実現するニーズに加え、ピーク時の作業量に柔軟に対応できるよう、手作業から自動化工程に移行することで生産を最適化することを決意しました」。エドゥアルド・ノヴォレットはこう説明します。Torneria Novoletto社は、長年にわたりSCHUNKのワーククランプ装置やツールクランプ装置を使用してきました。自動化のスペシャリストとの強固な関係と緊密な協力関係を背景に、両者はパートナーとして、同社固有の生産要件に合わせたソリューションの可能性について話し合いました。実現可能なすべてのオプションを評価した結果、パレットオートメーションとワークの直接ローディングを組み合わせたハイブリッドソリューションである、R-C2システムの導入が決定されました。ワークのグリップとクランプの両方を行うR-C2クランピングブロックを使用すれば、たった1つのプロセスでさまざまなサイズのワークを連続的に扱うことができます。なお、手作業での調整は必要ないため、セットアップ時間を最小限に抑えられます。により、たとえば複雑な部品や連続生産品を、高い柔軟性、精度、効率で加工することが可能となります。

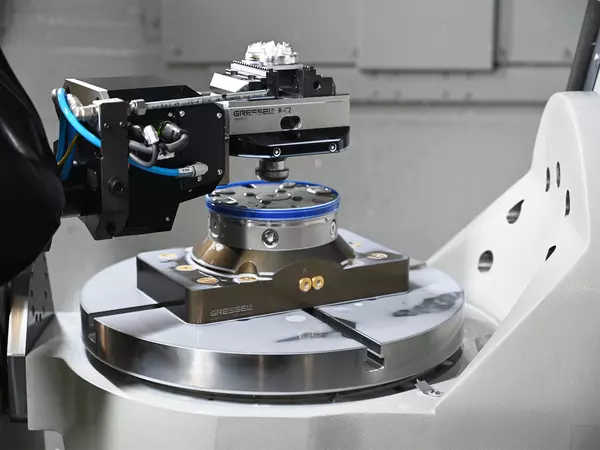

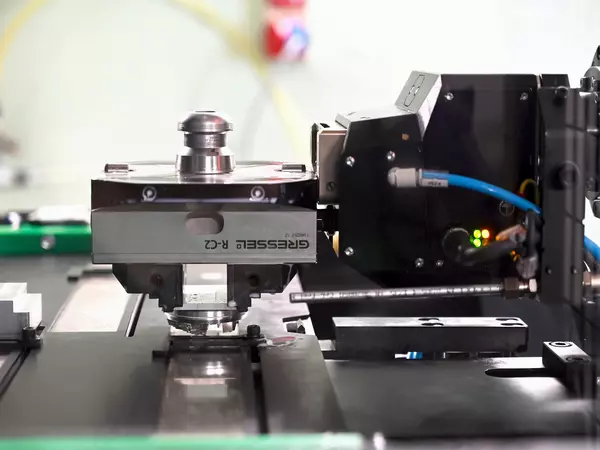

R-C2の特長は、6面ステーションです。これにより、OP20用ワークの自動再クランプが可能になり、6面すべてからの完全加工が実現します。この機能性がR-C2システムを際立たせ、付加価値を提供しているのです。

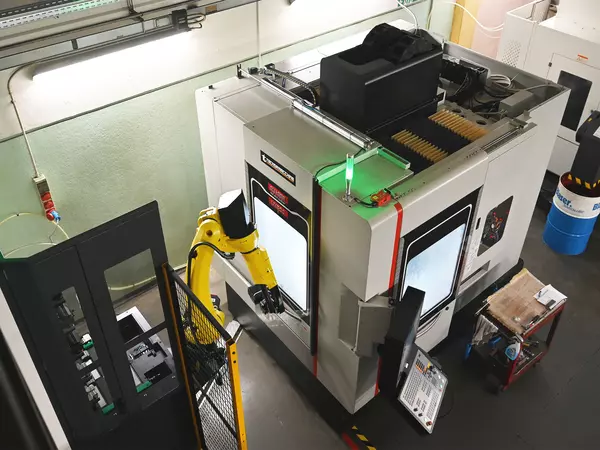

「私たちは、TECNOR Macchine社の新しい5軸マシニングセンターQuaser UX500の購入を決定し、R-C2システムを統合しました。自動化されたこのソリューションは、私たちの要件に素晴らしくフィットするものでした」とマッシモ・ノヴォレットは述べています。R-C2では、マガジンからのワークのハンドリングと、機械上でのワークの位置決め/クランプの両方を1台の装置で行います。「要するに、これはロボットの手首に取り付けられたクランプモジュールなのです。まず、自動芯出しバイスをピックアップし、それを使ってマガジンから未加工部品を取り出します。クランプモジュールは、クランプされたワークを含む自動芯出しバイスを工作機械のクイックチェンジパレットシステム上に直接位置決めします。加工後、ロボットはクランプモジュールを使って完成したワークをバイスから取り外し、完成品マガジン内に配置します」とエドアルド・ノヴォレットは説明します。ピアチェンツァにあるLabormakのシステムスペシャリストが、ライナーテにあるTorneria Novolettoの工場で、カスタム開発した自動化セルの実装をサポートしました。この完全なソリューションは、その多目的性により、あらゆる生産現場の特定の要件に適合させることが可能です。また、オペレーター、ロボット、ツールの安全を確保する統合式ソフトウェアであるFANUC DCSなどの最新の安全システムや、床に設置されたレーザースキャナーのような保護装置を使用することで、プラントの安全性も確保しています。これらのシステムはオペレーターの安全を確保し、保護バリアなしでのセルの使用を可能にします。

アレッサンドロ・ノヴォレットにとって、R-C2システム技術のユニークなセールスポイントは十分な説得力を持っています。「このシステムは、ワークピースのグリップとクランプを連結します。ワークの自動化とパレットの自動化を組み合わせるのがこのシステムです。このシステムは、コンポーネントを自動的に位置決めしてクランプします。ワークのバリエーションごとに個別のクランプ装置を調達する必要はありません。もうひとつのアドバンテージは、その多目的性です。バイスのジョーを変えるだけで、たとえば丸いワークから角型のワークに切り替えることができます。バイスのストロークが長いため、高い柔軟性が確保されます。さまざまなバイスを使い分けることで、さまざまな製品を扱うことができるようになります。さらに、夜間や週末の自律生産も可能です。マッシモ・ノヴォレットは、「このソリューションによって、私たちは24時間体制での生産最適化と無人化を両立させています」と語ります。

Torneria Novolettoにとって、私たちが考え出したソリューションは、精度、部品のばらつき、部品の複雑さ、ロットサイズに関する生産要件を見事に満たしている、最適なものでした。同社は現在、顧客からの問い合わせに柔軟に対応し、連続注文を確実に処理し、人員を増やすことなく生産量を増やすことができています。Torneria Novolettoにとってもうひとつ重要な点は、R-C2システムの操作やハンドリングが簡単であるという点です。経験の浅い従業員でも、システムの制御やプログラミングの方法はすぐに習得可能です。北イタリアにあるこの小さな会社は、新しい自動化のコンセプトへ、迅速かつスムーズに切り替えることに成功しました。最初にアイデアを得てからシステムの実装に至るまで、かかった時間はわずか8か月間でした。エドアルド・ノヴォレットもまた、SCHUNKとの協力関係がもたらした結果に満足しています。「SCHUNKは、競争力を失わずに生産性を向上させるという目標を実現する上で、私たちにとって最適なパートナーです。今、R-C2によって、私たちは将来に向けて万全の態勢を整えています」。