Plasser & Theurerのタンピングユニットは、軌道システムの安定性に不可欠なコンポーネントです。これに必要な油圧シリンダーと空気圧シリンダーは、以前はセットアップの異なる複数の機械で加工しなければなりませんでした。同社は、これらをより効率的に製造するために、最先端の自動生産ソリューションに投資を行いました。その目的は、単一のシステムに集中し、切り替え時間を短縮し、個別生産と連続生産の両方を柔軟に行えるようにすることでした。

Plasser & Theurerは、DMG Moriの5軸マシニングセンターDMU 85 Hと、モジュール式パレット円形収納システムPH Cell 2000を組み合わせた生産コンセプトを始動させました。SCHUNKのワーククランプシステムは、このソリューションの効率化に決定的に重要な役割を果たしています。

このプロジェクトでは、SCHUNKとの緊密な協力関係が重要な位置を占めていました。「SCHUNKとは過去にすでに良い経験がありました。また、このプロジェクトにはカスタマイズされたソリューションが必要だということも分かっていました」。機械製造部門チームリーダーのユルゲン・プンツェンベルガー氏はこう説明します。短期間のうちに、経済的にも技術的にも納得のいくこのコンセプトは、SCHUNKの専門家とともに開発されました。「単品生産用の5軸バイス、マルチクランプ用のイケール、特殊なカスタムクランプジョーなど、私たちはSCHUNKとともに、私たちの要件を最適に満たし、同時に最大限の柔軟性を提供するコンセプトを開発しました。この洗練されたクランプ技術では、個々の部品と連続生産部品の両方を効率的に加工することができます」とプンツェンベルガー氏は続けます。

「SCHUNKは強力なパートナーです。特に、カスタマイズされたソリューションは私たちの得意分野です。私たちは、数十年にもわたるカスタム部品の設計・製造の経験を携え、市場で最も幅広い標準クランプ技術のポートフォリオを提供しています。これによって、私たちは、経済的なだけでなく、何よりも技術的に最適なソリューションをお客様に提供することができているのです」。SCHUNKのクランプ技術テクニカルセールスを担当するラファエル・バウムガルトナー氏は、SCHUNKがこのような複雑なプロジェクトに最適なパートナーである理由を説明します。同僚のソカ・ヘム氏は、標準的なソリューションと特殊なソリューションの組み合わせを強調します。「私たちの切り札は、実績のある標準的な芯出しクランプと、鋳造部品の輪郭に合わせて個別に調整された特殊なジョーの組み合わせです。つまり、これによって最大限の柔軟性と機械の稼働率を保証できているのです」。

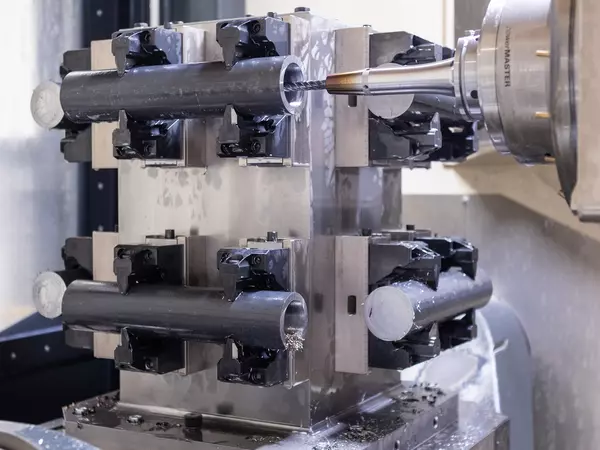

ソカ・ヘムによれば、イケールに使用されているKSC3芯出しクランプシリーズは、大きな張り出し (プロジェクション) を持つジョーを用いた、要求の厳しいクランプソリューションに最適です。最大限の精度を確保するため、スライドは各バイスのガイドとして個別に調整されています。「すでに長尺のスライドをベース本体に重ね合わせることで、ジョーは優れたサポート力を確実に発揮できるようになり、高いクランプ力でも最高の繰り返し精度が得られるようになります」。完全にニッケルメッキされ、腐食から保護されたベースボディ、バックラッシュのないベアリング、そしてメンテナンスフリーのクランプバイスのカプセル化されたスピンドルは、信頼性が高く正確な連続使用のための安定したクランプ力を保証します。また、シュンクは世界最大のチャック爪のラインナップを取り揃えているため、新しい把持作業にも迅速に対応できます。

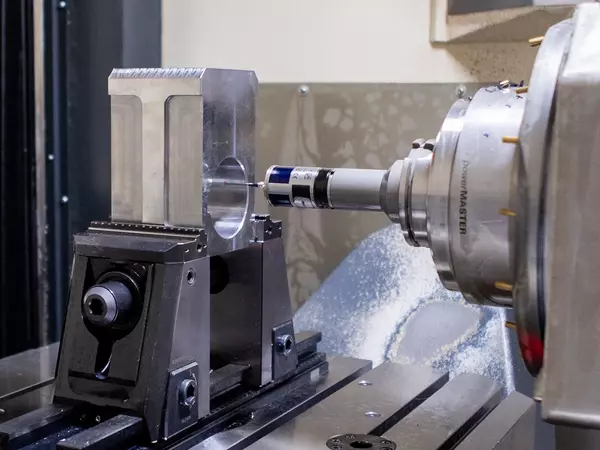

KONTEC KSX-C2 5軸バイスは、柔軟な5軸加工のためのいくつかの利点を提供しています。あらゆる方向からアクセスできる優れたアクセス性、工具不要のジョークイック・チェンジシステム、130 mmの基本クランプストロークとスピンドルクイックチェンジシステムを備えた完全密閉スピンドルなどが特徴です。統合式のジョークイック・チェンジシステムは、とりわけ迅速な交換作業を実現し、効率を高めます。「その絶対的な強みは、標準装備として統合されているアクティブなジョーの引き込み力です。両方のサポートジョーをクランプすることで、精密クランプが作動し、変換措置を追加せずに6面目の完全な精密加工が可能になります」と、クランプ技術のエキスパートであるシュンクは強調します。

ラファエル・バウムガルトナーは、このプロジェクトで採用された総合的アプローチを特に強調します。「機械の選定に加えて、工具の設計とクランプ状況も同時に考慮されました。つまり、作業に置いて妥協をする必要が一切なかったのです」。プロジェクトパートナー間の綿密なやりとりのおかげで、それぞれの要件にぴったり合ったソリューションが開発されました。「このプロジェクトは、経済的な加工において適切なクランプ技術がいかに重要であるかをよく示しています」。バウムガルトナーはこう強調します。

この新しい生産コンセプトは、Plasser & Theurer社に多くのメリットをもたらしています。「生産性を約30%向上させ、機械の稼働時間を最大化することができました」。プンツェルベルガーは説明し、こう付け加えます。「長時間の自律稼働が可能になったため、複数台の機械運用に生産体制を切り替えました」。もうひとつの恩恵は、交換時間の短縮です。モジュール式クランプ装置のおかげで、Plasser & Theurer社は最小限の労力でさまざまなコンポーネントを切り替えることができます。たとえば、キューブクランプは効率的な複数クランプを可能にしますし、ダブルアングルクランプソリューションは、より大きな部品の固定に役立ちます。

SCHUNKの最先端の自動5軸加工技術とカスタマイズされたクランプソリューションにより、Plasser & Theurer社は、柔軟性と生産性を新たなレベルに引き上げることに成功しました。「私たちはこのソリューションに非常に満足しており、今後のプロジェクトでもSCHUNKの専門知識を頼りにしていくつもりです」と、ユルゲン・プンツェンベルガーは賞賛の言葉で締めくくっています。