熟練作業者の人手不足、人口構成の変化、環境目標への対応、競争激化──こうした背景から、数多くの中小企業が製造プロセスの効率化に迫られています。自動化は、人手不足への解決策を提示するだけでなく、生産性とプロセス信頼性の向上を可能にするソリューションです。パレタイジング、組み立て、選別・仕分けなどの単純な手作業を自動化することで、貴重な人的資源をそのようなタスクから解放し、同時に品質を向上させることが可能となります。

ところが、関心は高い一方で、具体的なアプローチが分からないという課題があります。多くの企業が最初の一歩を踏み出せずにいるのです。手作業によるハンドリング工程の自動化などの構想は浮かんでいるものの、それが実際に適切な選択かどうか判断しかねているのです。中には、行動の必要性は分かっているが、自動化すべき具体的なプロセスについてのアイデアが浮かばない企業もあります。そこで効果を発揮するのが、段階的な3ステップ方式であり、企業の導入負担を軽減します。

最初のステップでは、どのような手作業が行われているのかといった現状を包み隠さず明確に分析します繰り返し作業や単純作業、身体への負荷が大きいプロセスはどこにあるのか?そのうち、自動化で効率化の可能性があるのはどのプロセスか?

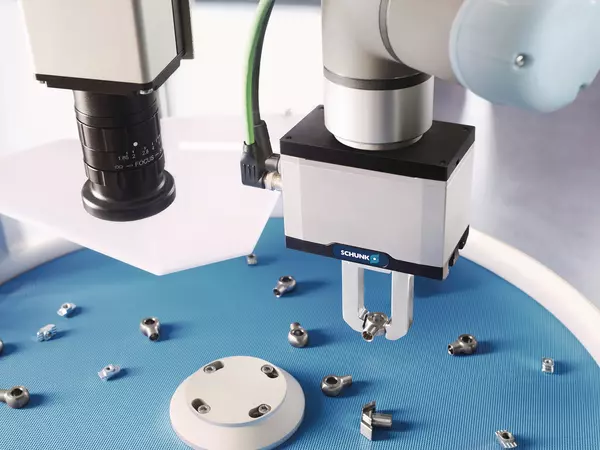

実際によくあるのは、近い将来に定年退職を迎える従業員の代わりが必要であるとか、身体負荷の大きい作業の存在など、明らかな問題がきっかけとなっています。ここでは、個々の作業ステップに限定せず、前工程・後工程を含むプロセス全体に視点を拡げることが効果的です。たとえば、機械からのコンポーネント取り出し作業の自動化にカメラによる画像検査を直接連携させたり、バリ取りなどの次の工程まで追加することが効果的なケースもあります。

このため、ニーズ分析は「if」だけでなく、「how」を問うものでもあります。どのコンポーネントを自動化すべきか?どんな品質が要求されるのか?1日何個の製品を製造する必要があるか──また経済性を確保するために、システムにどれだけの費用をかけられるのか?こうした問いに体系的に向き合う企業は、当初考えていた以上の可能性を見い出せることが多くあります。また、不適切なプロセスや複雑すぎるプロセスに早まって手をつけたりしないため、無駄な投資を避けることができます。

作業の内容を逐一知っているのは実際に機械につく作業者員で、分析する立場では簡単な目視検査による品質チェックや箱の提供など、作業ステップを見落とすことがよくあるからです。視点を変えることで、ニーズ分析に役立つ貴重な知識が得られます!

適したプロセスが特定されたら、次に検討すべきはそれが実際に自動化できるかという点です。まさにこれを見極めるのが「検証段階」と呼ばれるフェーズで、大規模な投資を行う前にこの段階を経ておくのが理想的です。

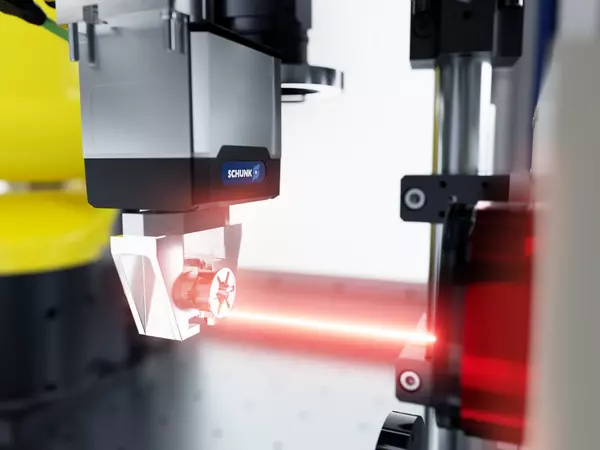

焦点が置かれるのは、レーザーマーキング、ねじ締め、選別など、実際の付加価値を生み出すステップである「コアプロセス」です。フィーダーやカートリッジなどの周辺機器に取り組む前に、まず最初にこれをチェックすることをお勧めします。具体的には、部品をつかむことはできるのか?といったことです。ビジョンシステムは正しい位置を認識しているか?望ましい結果を確実に再現できるか?といった点が考慮されます。基幹の自動化工程が確実に機能することが明確になって初めて、独立したロータリーユニット、ワークセル、コンベヤなどのその他のプロセス詳細を検討します。多くの企業が検証を負担に感じ、リスクと捉えているのは、自動化を実際にテストするために事前にロボットやマニピュレーターを購入しなければならないからです。もし、期待通りに機能しなかったらどうすればよいのか?検証段階でソリューションを微調整する必要があったり、場合によっては新しいソリューションを開発しなければならないのは当然のことです。ニーズ分析をしっかり行えば、投資がすべて無駄になるようなことはほとんどありません。

細かい問題で停滞せず、まずは付加価値を生み出す核心のプロセスに専念することです。残りは後で考えれば良いのです。

技術的実現可能性が確認されたら、次の工程は実装フェーズ:製造ラインへの設置と立ち上げです。このステップは複雑であり、多くの中小企業にとっては最も困難なハードルです。というのも実装を成功させるには、機械的・電気的設計、すべてのコンポーネントの選択と調達、システムの設置、安全技術を含むプログラミングとコミッショニングが必須だからです。システムを構成するさまざまなコンポーネント間の通信、さまざまなワークバリエーションに対応するプログラミング、安全機能の統合、エネルギーやエアの供給など細部まで考慮し、これらすべてが大きなひとつのシステムとして連携して動作しなければなりません。通常このステップには複数のエキスパートが必要となるため、多くの企業にとっては外部のサポートなしには実現は不可能です。

実装段階では、安全性への配慮やロボットプログラミングなど、多くの詳細事項を検討する必要があります。これらの解決には時間を要するため、スケジュールには余裕を持たせておくことが賢明です。

そもそもあるプロセスが自動化に適しているかどうかを、どのように判断すればよいのでしょうか。

プロセス自動化の妥当性を確認するには、外部のエキスパートを含めてニーズ分析を行うとよいでしょう。SCHUNKでは、自動化可能性確認のための初回無料相談を行っています。現地でエキスパートが一緒にプロセスを分析し、自動化実装のポテンシャルを特定し、関連するアプリケーションの優先順位を確認します。この際には、上流・下流の工程を含めて全体的な視点で検討します。

大きな初期投資を行うことなく、計画している自動化システムが技術的に機能するかどうかを、どのように確認すればよいのか。

ハードウェアを購入しなくても、色々な方法でテストすることは可能です。たとえば、世界に15カ所ある SCHUNK CoLabのうち、2か所はドイツに、1か所はオーストリアに存在していなます。ご希望に応じ、コアプロセスの技術的実現可能性の確認を実施します。SCHUNKでは、実際のコンポーネントを使用して、グリッパーやビジョンシステム、レーザーマーキングなどのプロセスが確実に機能するかどうかをテストしています。これによりお客様は先行投資をすることなく、技術的なリスクを最小限に抑えることができます。CoLabでは、具体的なプロジェクトをお持ちのエンドユーザー様を対象に無料で検証をしています。

実装段階をより容易にするために、企業は何をすればよいのか?

特別な機械を一から設計する代わりに、すでに製品化されている標準化されたソリューションを活用することができます。これらのソリューションは設定を変更してすぐに使用することができ、経済的です。多くの場合、選別、レーザーマーキング、組み立てなどの比較的単純なプロセスに必要なのはこれだけです。SCHUNKは、標準的なコンポーネントや組み立てから包括的なコンプリートソリューションまで、それらすべての実装をサポートします。モジュール型システムや構成要素として設計されたこのソリューションは、レーザーマーキングや分離のようなシンプルなプロセスの自動化に最適です。これらのソリューションは、中小企業で一般的に必要とされる自動化タスクをカバーしています。これにより、作業プロセスを簡素化し、より効率的にすることで、目に見える付加価値を迅速に提供し、生産性を向上させることができのです。