オートメーションは、多くの製造企業にとって戦略的に必要なものとなっています。そのプレッシャーは多方面から押し寄せてきます。熟練労働者の不足が続いているため、反復的な作業や肉体的に負荷のかかる作業に従事できる有資格の専門家が少なくなっています。同時に、企業が低コストの生産拠点と競争しなければならない中で、人件費が年々高くなっています。今の時代に成功するためには、効率性・柔軟性・生産性を高めなければなりません。

その上、人口動態の変化がますます懸念されています。今後数年間で、多くの長期勤続者が退職し、貴重な経験知識も共に失われます。自動化は、負担を軽減するだけでなく、長期的に安定した持続可能な工程づくりにも役立ちます。単調な作業を減らし、人間工学的に負荷のかかる作業を代替し、一貫した品質と生産量を確保する機会を提供します。

しかし、このような明確な利点があるにもかかわらず、多くの企業はまだ自動化の導入をためらっています。彼らの懸念は何でしょう?複雑・高価であること、または「不可能」と思われるなど。しかし実際には、適切な手順を踏み、明確な目標を持ち、オープンな考え方によって、自動化は多くの人が考えるよりも簡単に導入できます。

以下の「やるべきこと」と「やってはいけないこと」は、自動化を始めるための実践的なガイダンスであり、洞察力に富み、実用的で、実体験に基づいたものです。

オートメーションに取り掛かる前に、まず自社の生産の近い将来を思い描いてみてください。特に時間のかかる一部の工程だけを自動化したいのか、それとも長期的に包括的なソリューションを目指しているのかなどです。この決定は、プロジェクトの複雑さやコストだけでなく、技術設計にも影響を与えます。将来的な製品拡張の可能性を考慮せずに、あまりに早く、あまりに広範囲に自動化を進めると、後で見直す必要のある投資につながりかねません。同様に重要なのは、このビジョンを外部のパートナーに明確に伝えることです。サービスの提供側がお客様の長期的な目標を理解してこそ、適切で拡張性のあるソリューションを開発できるのです。

オートメーションは決して単独で捉えるべきではありません。前工程や後工程も考慮することが不可欠です。部品はどのように機械へ供給されていますか?組み立て、梱包、あるいはその他の作業など、一次作業の後はどうするのか?実用的な例:コンポーネントが特定のフォーマットのトレイで納入される場合、オートメーションのためのソリューションは、これらの条件に対応できるように設計されていなければなりません。早い段階から細心の注意を払うことで、あとで想定外の出費やトラブルを避けることができます。

新しいオートメーションのためのソリューションに関する決定は、従業員が関与することなく行われることが多くあります。毎日生産現場で働いている彼らは、工程の細部やちょっとしたクセまで理解しています。彼らをきちんと巻き込むことで、敬意を示すだけでなく、解決策の質の向上にもつながります。さらに、オートメーションによって単調な仕事や肉体的にきつい仕事から解放され、より快適で魅力的な役割を担えるようになることを従業員が理解すれば、雇用の安定に関する懸念も緩和されます。

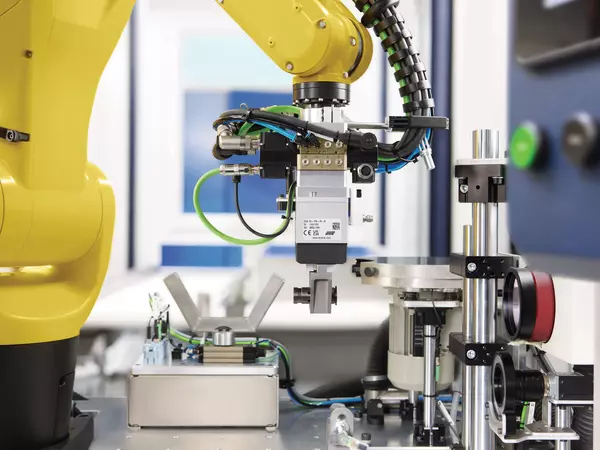

コストが重要であることは否定できませんが、オートメーションプロジェクトを評価する際には、人間工学への配慮、職場の安全性、持続可能性など、他に考慮すべき要素があります。オートメーションは、反復的で単調な、あるいは肉体的にきつい仕事から労働者を解放し、今後の新入社員にとってより魅力的な職務にすることができます。さらに、自動化された工程は一貫した製品品質を保証し、不良品の発生率を大幅に削減します。例えば、手作業による品質検査では、欠陥や手直しの必要性を発見するのが遅いことが多くあります。カメラを使用して自動化された 100%検査は、最初に発生した不良品の段階で問題を特定し報告することで、これを防ぐことができます。エネルギーと資源の消費 — 特に空気圧用途では、手作業の代わりに精密機械を使用することで大幅に削減できます。したがって、オートメーションは、より持続可能で資源効率に優れ、人間工学に基づいた健康的な工場の実現につながることが多くあります。

すべてを社内で解決する必要はありません。安全性評価や包括的な工程評価のような複雑なテーマでは、外部の専門知識を活用することは非常に貴重です。例えば、SCHUNK の「オートメーションチェック」は、外部からの綿密な視点を提供し、新たな機会を切り開いてくれます。専門家は技術的なノウハウだけでなく、数多くの類似プロジェクトで培った経験も提供し、よくあるミスを避け、実績のあるオーダーメイドのソリューションを見つけるお手伝いをします。

中小企業では、オートメーションは一般管理職や生産管理職が二次的な責任として担当することが多くあります。しかし、明確に責任者が定められていないと、専門性も対応可能性も低下しがちになります。理想的には、社内に技術チーム、サービス提供者、社内部門間の橋渡しとなる専任の窓口を設けるべきです。そのような役割がまだ存在しない場合は、必要な項目に集中した研修によって開発することができます。たとえば、SCHUNK のアプリケーション・ワークショップでは、参加者がオートメーションの基本を学び、潜在的な可能性を特定します。

複数の工程を同時に自動化したいという思いは強くなりがちです。しかし、その結果、予算がオーバーしたり、技術的な問題が生じたりすることも少なくありません。成功するプロジェクトは通常、明確に定義された中核的工程に焦点を当て、小規模にスタートするものです。そこから一歩ずつ広げていくことができるからです。

オートメーションが可能なものをすべて自動化すべきだというわけではありません。手作業で行った方が効率的な工程もあります。発生頻度が低いから、複雑すぎるから、あるいは単に人間が行った方がコスト効率が良いから、などが理由です。例えば、接着剤を点付けするような単純な作業は、特に機械が届きにくい場所であれば、手作業で行うのがベストかもしれません。適切なバランスを取ることが重要なのです。

SCHUNK のオートメーションチェックを行うと、計画された自動化のための手順が意味をなさないことが判明する場合があります。これは失敗ではなく、プロセスの一環にすぎません。重要なのは、当初のアイデアに固執することではなく、代替案を受け入れることです。

オートメーションは時として、実際よりも単純に見えることがあります。部品の種類、バッチサイズ、タクト時間、自律性の程度、環境条件などの要因は、実現可能性とコストに大きく影響します。たとえばバラ積み容器から部品を取り出す作業のような、一見単純な作業が、大きな課題をもたらすことがあります。同様に、非常に短いタクト時間(10 秒以下)は技術的には可能だが、高いコストがかかることがよくあります。このような側面はすべて、事前に慎重に検討しなければなりません。例えば、過酷な環境では、清潔な環境とは機械に求められる条件が異なるため、それぞれに合ったソリューションが必要となります。機械が 24 時間 365 日稼働しているか(無人の夜勤を含む)、経験豊富なオペレーターが常に監視しているかで、大きな違いが生じます。SCHUNK のオートメーションチェックは、このような要素を最初から考慮した全体的な評価を提供します。

オートメーションは、労働力不足やコストの上昇から人口動態の変化まで、今日の課題に対処するための重要な手段です。戦略的なアプローチをとり、現実的な目標を設定し、従業員と外部の専門家の両方に参加してもらうことで、将来も安心な工程の基礎を築くことができます。明確なビジョンと現実的な実行があれば、オートメーションへの取り組みは真のチャンスとなります。 詳細を見る