Při povrchovém obrábění se vlastnosti povrchů upravují, vylepšují a optimalizují tak, aby splňovaly definované požadavky. K tomu potřebné úkony se často stále provádí manuálně. Existuje několik důvodů, proč mnoho firem váhá s přechodem na automatizované procesy. Lidské vidění a cítění jsou často považovány za nenahraditelné a přesnější ve srovnání s „necitlivým“ strojem. Výzvy spojené s automatizací procesů obrábění se také zdají příliš velké. Firmy které pracují se širokou škálou dílů a složitých tvarů obrobků, se obávají vysokého úsilí při programování robotu a jeho integraci do stávajících procesů. Zejména v případě jemného obrábění převládá názor, že automatizaci lze implementovat pouze za předpokladu velmi vysokých nákladů. Koneckonců, doposud chyběly podrobné znalosti o parametrech procesu odjehlování nebo broušení stejně jako o univerzálně použitelných standardních řešeních.

Nicméně existuje mnoho argumentů ve prospěch použití „robotů spolupracovníků“ pro obrábění obrobků v budoucnu. Manuální přesná práce na obrobku je pro zaměstnance často stresující nebo dokonce škodí jejich zdraví, např. kvůli emisím částic, jako je brusný prach nebo třísky. Tato rizika lze minimalizovat přechodem na automatizované metody zpracování. Bezpečnost a také ergonomie pracoviště se výrazně zlepšila. Z obchodního hlediska je také nutné neustále optimalizovat procesy a snižovat jednotkové náklady. Použití robotu pro obrábění zde nabízí významné konkurenční výhody: zkracuje se doba zpracování a zvyšuje se kapacita obrábění. Navíc se nároky na trhu zvyšují a jsou vyžadovány trvale bezchybné produkty. Trvale vysoká kvalita pracovních výsledků je spolehlivě zajištěna pomocí zpracování za asistence robotů. Kratší produktové cykly a rostoucí tempo inovací také vyžadují větší flexibilitu - požadavek, který robot dokonale splňuje. Uživatelé, kteří již využívají automatizované metody, mají s ohledem na tyto trendy zřetelnou výhodu. Skutečnost, že se zvyšuje zájem a poptávka po řešeních pro automatizované obrábění, je logickým důsledkem.

Roboty mohou dělat obojí: zakládání a obrábění. Zde se skrývá veliký potenciál, dosud zřídka rozpoznaný a nedostatečně využívaný, protože automatizovanými procesy během obrábění lze dosáhnout také mnoha výhod: firmy, které již používají robot pro zakládání a vykládání svého obráběcího stroje, ho mohou také použít k odjehlování obrobků, a proto mnohem lépe využívat jeho kapacitu. To je umožněno novými nástroji pro automatizované obrábění SCHUNK. Díky různým funkcím a vynikajícím vlastnostem produktů lze automatizovat četné úlohy odjehlování, které tak mohou probíhat bezprostředně po obrábění na obráběcím stroji. Obráběcí stroj může pokračovat ve výrobě současně. Tímto způsobem lze výrazně snížit dobu výroby a výrobní náklady na obrobky - s poměrně nízkým objemem investic a rychlou návratností investic.

Uživatelé z různých odvětví mohou z výhod těžit. Čisté odjehlování je obzvláště nutné u kovových obráběných a v případě plastových dílů, jelikož se zde mohou vyskytovat ostré hrany. Vysoce kvalitní výsledky jsou také podstatné při broušení obrobků, jako jsou kovová pouzdra a dřevěné součásti a při leštění povrchů obrobků v automobilovém a leteckém průmyslu. S ohledem na tyto různé aplikace SCHUNK konkrétně rozšířil své portfolio - nad rámec předchozích nástrojů FDB, FDB-AC a MFT. Správné řešení pro každou aplikaci. Řada zahrnuje pneumatické komponenty s axiální nebo radiální kompenzací pro odjehlování, broušení a leštění. SCHUNK nabízí všestranný výběr pro všechyny formy přepracování, zejména s odjehlovacími nástroji.

Broušení obrobků se často používá, kdy je třeba připravovat povrchy pro následné dokončovací operace. Například pokud má být obrobek natřen nebo pozinkován, musí být povrch jednotný a jemně strukturovaný. Proto musí být všechny vady, stopy po broušení nebo drsnost z předchozích operací odstraněny broušením. Se správným výběrem nástrojů a brusiv lze zpracovat různé materiály, jako je kov, dřevo nebo plast s různými hodnotami odběru materiálu a kvalitami povrchu.

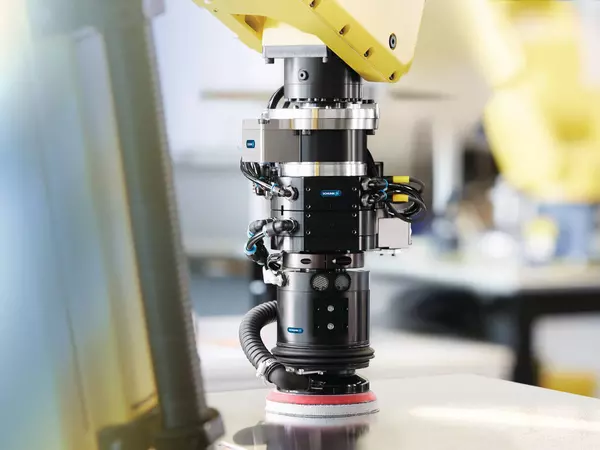

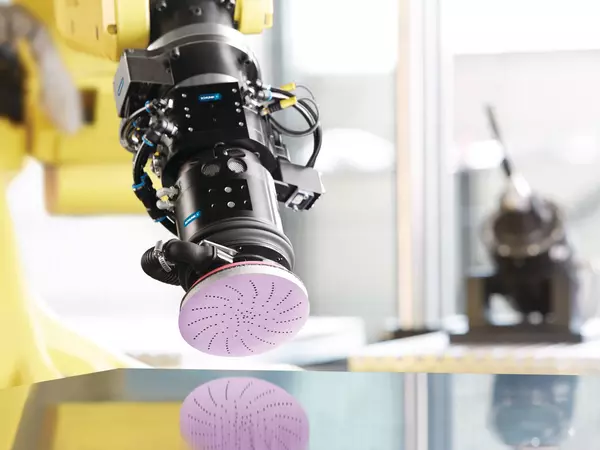

Manuální broušení vystavuje zaměstnance možnosti zranění a zdravotnímu riziku. Pneumatická excentrická bruska AOV s axiální kompenzací těmto nebezpečím předchází a dosahuje dokonalých brusných výsledků. AOV je poháněna lopatkovým motorem s dvousměrnou (zasunutí/vysunutí) regulovatelnou přítlačnou silou od 6,7 N do 67 N. Díky kompenzaci lze přítlačnou sílu udržovat vždy konstantní bez ohledu na orientaci nástroje. Volitelné připojení pro odsávání odebíraného materiálu významně snižuje znečištění a náchylnost k poruchám. Nástroj lze použít s osvědčenými kotouči adhezivního broušení a leštění a volitelně se dvěma různými průměry brusných kotoučů. Tyto vlastnosti zvyšují flexibilitu, tudíž AOV může prokázat své kvality také při leštění.

Se správnými nástroji je cesta pro automatizaci procesu jasná. Aby bylo zajištěno, že robotickou aplikací bude dosaženo správného výsledku, lze každou aplikaci ověřit v novém aplikačním středisku SCHUNK CoLab. Zkušení aplikační inženýři navíc poskytují podporu při vypracování optimálních parametrů procesu pro brousicí nebo lešticí aplikace. Záruka optimálních výsledků.

Více efektivity a flexibility s malým úsilím a říditelnými náklady: takto může být přechod na automatizované procesy ziskový. S rozšířeným portfoliem koncových efektorů nyní SCHUNK nabízí zákazníkům komplexní řadu pro robotické odebírání materiálu, s níž lze realizovat všechny tyto výhody.