피딩 및 회전, 회전 및 배출 – 여러 공정 시퀀스에서 스위블 유닛은 특정 용도에 따라 구성품을 회전하고 배치하는 데 필요합니다. 이를 위해 SCHUNK는 출력 밀도, 내구성, 커미셔닝 및 유지 관리 측면에서 표준을 설정하는 견고한 SRM 스위블 유닛을 포트폴리오에 보유하고 있습니다. 이는 현재 최대 180도의 공압식 스위블링을 위한 표준이며, 높은 토크와 높은 관성 질량 모멘트, 짧은 스위블링 시간, 큰 센터 보어, 견고한 베어링, 동시에 얇은 간섭 윤곽이 결합되어 기계 및 플랜트 제조업체에 깊은 인상을 남깁니다. 자동화 전문 기업 SCHUNK는 이제 모든 단계 크기의 SRM 시리즈를 완성했습니다. 사용자는 이제 자신의 요구 사항에 가장 적합한 크기를 사용할 수 있으며 컴팩트한 치수가 적용된 최대 성능의 이점을 누릴 수 있습니다.

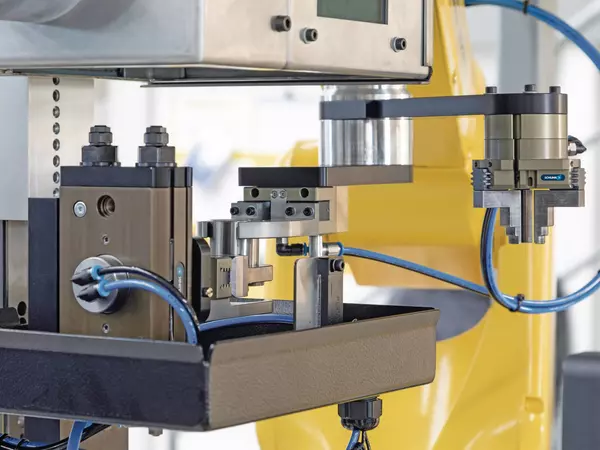

다양한 SCHUNK 그리퍼 외에도 BFSA는 고객별 자동화 셀에 SRM 25도 설치했습니다. 이 셀에서는 사전 선삭된 부품이 널링 기계에 개별적으로 공급됩니다. 널링 공정이 끝나면 로봇으로 부품을 제거한 후 흡입 청소를 통해 냉각 오일을 제거합니다. 그런 다음 로봇은 널링 결과를 동적으로 확인하는 측정 스테이션 위로 부품이 이동하게 합니다. 그런 다음 PZN-plus 64 범용 그리퍼를 통해 터닝 스테이션으로 이동하여 셀에서 다시 배출될 수 있게 합니다. 이 시점에서 SRM 스위블 유닛은 중요한 기능을 수행합니다. 널링 가공된 부품이 널링 기계에서 제거되면 아래쪽을 향하게 되어 나가는 컨베이어 벨트에 배치됩니다. 그런 다음 스위블 유닛에 의해 위쪽으로 180도 회전됩니다.

이 픽-앤-플레이스(pick-and-place) 스테이션 공간은 매우 좁습니다. 셀 설계 측면에서 BFSA는 셀 설계의 기본 아이디어에 따라 가능한 한 작은 공간에서 최대한 많은 출력을 공급하는 소형화에 중점을 둡니다. 이러한 이유로 BFSA는 처음에 이 좁은 공간에 자체적으로 설계한 SRU-plus 스위블 모듈을 설치했지만, 해야 할 일에 비해 크기가 작았습니다. 이제 SRM 25 공압식 스위블 모듈이 회전 부분을 대신합니다. SCHUNK는 현재 명확하게 등급이 지정된 모든 단계 크기와 균일한 토크 진행이 이루어지는 SRM 시리즈를 완성했기 때문에 BFSA는 동일한 용도에 더 작고 가벼운 장치를 사용하는 동시에 더 높은 성능을 활용할 수 있습니다. SRM 모듈의 높은 토크와 충격 흡수장치의 높은 에너지 흡수로 부품이 정확하고 부드럽게 배치됩니다. BFSA의 설계 및 제조 관리자인 Rudolf Martin은 "이 작고 견고한 SRM 25 스위블 유닛은 좁게 설계된 픽-앤-플레이스(pick-and-place) 스테이션에서 우리에게 큰 도움이 되고 있습니다."라고 말합니다. "동일한 설치 공간 내에서 더 높은 성능을 확보할 수 있으며, 12시 지점을 넘어서는 편심 하중의 스위블링을 쉽게 처리할 수 있습니다."

널링 셀에서는 여러 SCHUNK 그리퍼가 완벽하게 상호작용하여 구성품을 한 스테이션에서 다음 스테이션으로 원활하게 전달합니다. 셀은 다양한 크기와 형상의 최대 8가지 구성품 유형을 처리할 수 있습니다. 신속한 죠 교환 시스템과 다양한 변경 세트로 인해 BFSA는 그리퍼 핑거를 유연하게 변경할 수 있습니다. 이러한 방식으로 동일한 그리퍼와 동일한 SRM 25 스위블 유닛을 사용하여 셀에서 다양한 구성품을 처리할 수 있습니다.

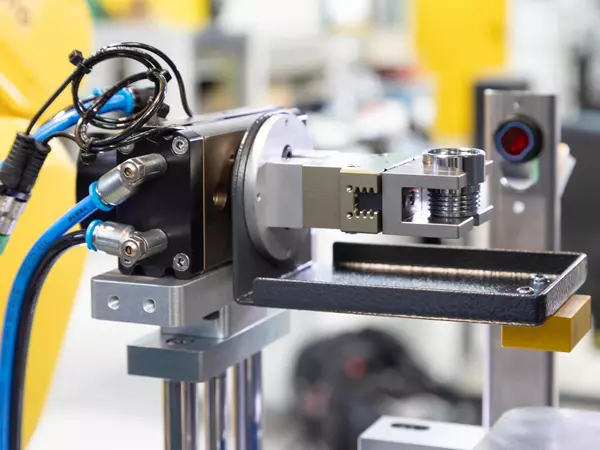

BFSA는 또한 공정이 원활하게 진행되도록 맞춤 설계된 마킹 셀에 여러 SRM 모듈을 사용했습니다. 먼저 전기 도금 후 SRM 16 스위블 모듈에 있는 PGN-plus-P 평행 그리퍼로 완성된 선삭가공 부품을 픽업합니다. 그런 다음 장치는 리니어 슬라이드를 통해 들어 올려져 상태 모니터링 센서에 제시됩니다. 그런 다음 SRM 16 모듈은 공작물을 수평으로 180도 회전시켜 마킹 프로세스에 맞게 올바르게 정렬합니다. 이제 로봇은 PZN-plus 3죠 그리퍼를 통해 부품을 인계받아 마킹 레이저 앞으로, 그 후 배출 스테이션으로 이동하게 합니다. 여기에서는 SRM 16 스위블 유닛의 또 다른 평행 그리퍼가 완성되어 라벨링된 부품을 받습니다. 부품은 180도 회전하여 센서로 다시 확인하고 다음 처리 단계로 배출됩니다.

Marco Rombach

우리의 유연한 셀에서는 매우 작은 부품은 물론 상대적으로 큰 부품도 처리하는데, 하나의 동일한 자동화 솔루션이 단일 기계에서 이러한 성능 스펙트럼을 처리할 수 있어야 합니다. 우리는 SRU-plus를 직접 설계했지만 너무 작아서 필요한 출력을 공급할 수 없었습니다. 하지만 설치 공간이 제한되어 있어 더 큰 장치를 설치할 수 없었습니다. 그런 후 SCHUNK가 우리에게 새로운 치수가 적용된 SRM을 추천했을 때 문제를 해결해 준 솔루션을 만나게 된 것입니다. 이 스위블 모듈은 모든 단계 크기로 제공되기 때문에 우리에게 가장 적합한 크기를 활용할 수 있었습니다. 상대적으로 작은 설치 공간에도 불구하고 SRM은 더 높은 최대 모멘트와 더 나은 댐핑을 제공하며 절대적 안정성이 보장된 상태에서 작동합니다.

SRM은 그 이후 회사 전체에서 사용되었습니다. 크기를 줄이는 것과 동시에 더 큰 출력 밀도가 가능하기 때문입니다. 우리의 핵심 개념은 고객의 공간에도 쉽게 통합할 수 있는 컴팩트한 셀을 제작하는 것이기 때문에 설치 공간은 항상 우리에게 문제가 됩니다. 우리는 항상 가능한 가장 작은 공간에서 최대의 성능을 발휘해야 합니다. 이것이 바로 SRM이 우리에게 딱 맞는 시기에 나왔다고 하는 이유입니다.

아마도 대안이 있을 것입니다. 하지만 우리에게 필요한 것은 절대적인 신뢰성이며, 우리는 이를 SCHUNK 구성품을 통해 발견했습니다. 우리 고객은 신뢰성을 중시합니다. 고객의 시스템은 연중무휴 24시간 운영됩니다. 최대 처리량, 제로 정지 시간, 높은 유연성이 고객의 최우선 사양입니다. 신뢰성은 최우선 항목이고, 고객은 가능한 최고의 배송 성능을 필요로 하기 때문에 우리는 어떠한 실험도 허용하지 않습니다. 우리는 최고의 품질을 통해서만 이를 달성할 수 있으며, 이는 우리가 SCHUNK에 의존하는 이유입니다.