A Mack-Alusysteme está localizada em Klettgau-Geißlingen, no sul da Alemanha, e fabrica componentes de alta precisão para seus clientes nas indústrias aeroespacial, de transporte ferroviário, eletrônica, automotiva e de engenharia mecânica. "Nós fabricamos produtos premium especiais e personalizados, além de peças de construção para atender às altas demandas de perfis de alumínio extrudado ou material em chapa", explica Dominik Isele, Gerente de Produção da Mack-Alusysteme. "Nosso portfólio abrange desde processamento de alta precisão até produtos exclusivos, desde produtos muito pequenos até oito metros de comprimento, incluindo tratamento de superfície mediante consulta. Para essas soluções individuais, usamos nossos altos padrões técnicos tanto na produção de módulos quanto na montagem de componentes. Para nós, a precisão de cada centésimo é crucial", enfatiza Isele.

O Gerente de Produção na Mack conhece profundamente o processamento de alumínio. Ele foi treinado aqui e se qualificou para esta posição de gestão responsável ao longo dos anos. "Onde outros param com precisão, é aqui que começamos", diz Isele, descrevendo os altos padrões na Mack. "Para nossos clientes internacionais do setor premium, por exemplo, fabricamos elementos decorativos e de mobiliário para interiores de cabines de preço elevado. Cada mícron deve se encaixar perfeitamente. Para isso, contamos com máquinas modernas para usinagem CNC. Para atender a esses altos requisitos dos clientes, precisamos de parceiros de primeira classe e de componentes de produção absolutamente confiáveis." Há alguns meses, os carros-chefe da Mack incluem o centro de fresagem de cinco eixos DMU 95 monoBLOCK PH Cell 300 para manuseio de paletes modulares. O coração da usinagem de componentes totalmente automática é o sistema de troca rápida de paletes VERO-S da SCHUNK, que serve como unidade de troca de paletes na máquina, como um acoplamento de robô e é usado para fixação direta de peças. Graças à modularidade do sistema VERO-S e suas funcionalidades flexíveis, o sistema de troca rápida de paletes pode assumir diversas tarefas.

"Com a nova máquina, queríamos encontrar uma solução que nos permitisse projetar os paletes de forma flexível e cobrir muitos componentes diferentes com apenas um dispositivo", diz Isele, explicando a situação inicial. A nova máquina apresentou vários desafios para Mack: devido à sua geometria complexa, a máquina trabalha em uma peça por muito tempo. Portanto, deve ser possível preparar peças não usinadas de tal forma que seja criado um estoque de peças totalmente fixadas que possam ser processadas automaticamente em uma série de estágios sucessivos. A máquina pode ser utilizada 24 horas por dia, 7 dias por semana, com paletes pré-equipados na estação de paletes, aguardando para serem processados e colocados aqui novamente após o processamento. "Nosso objetivo era maximizar o tempo de operação do fuso e automatizar totalmente a entrada e saída do palete", confirma Isele. A Mack atingiu esse objetivo com o sistema de fixação VERO-S da SCHUNK. E não só. "Como a máquina é um centro de usinagem de 5 eixos e perfis de alumínio de grande volume precisam ser usinados em 5 lados, precisávamos de uma solução para excelente acessibilidade ao componente. O sistema de fixação direta de peças WDM-5-X provou seu valor para essa tarefa de fixação."

Com os módulos de fixação WDM-5-X do sistema modular VERO-S, o usuário pode configurar pilares de fixação de acordo com requisitos específicos, obtendo assim acessibilidade ideal à peça durante a usinagem em cinco lados. Um contorno de interferência é evitado com este método de fixação direta de peças e o fuso alcança todas as posições do componente. Este princípio de fixação por pilares permite introduzir recortes em toda a peça. Os módulos básicos WDM-5 X servem como base para a configuração em um palete e, combinados com módulos de empilhamento livremente combináveis em várias alturas, várias alturas de usinagem podem ser implementadas. A peça a ser usinada é conectada ao pilar de fixação com um pino de fixação através do palete. A atuação é realizada isenta de meio e manualmente com torque de 15 Nm. O tipo de fixação depende do peso da peça e do processo de corte do metal, por isso a SCHUNK oferece uma infinidade de pinos em seu portfólio. A Mack utiliza o pino tipo "cauda de andorinha", com profundidade de apenas 3,5 mm na matéria-prima e sem contornos de interferência.

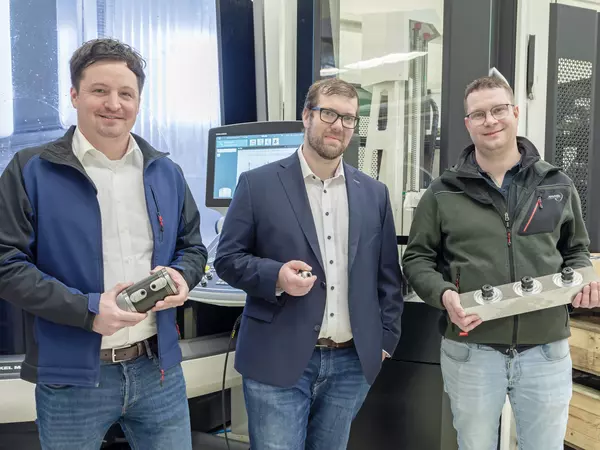

"No passado, tínhamos que lidar com isso com mesas intermediárias para fixação clássica com morsa para obter o curso necessário para usinagem em cinco lados. "Isso é coisa do passado agora", confirma Dominik Isele. "Com este sistema de fixação, conseguimos cobrir todas as tarefas na máquina." A SCHUNK inicialmente forneceu o sistema WDM-5 X ao Gerente de Produção para fins de teste. "Nosso departamento de modelos especiais lida intensamente com qualquer aplicação específica do cliente", diz Rainer Storz, Consultor Técnico para Sistemas de Fixação Estacionários na SCHUNK. "Com base nas condições estruturais do cliente, nossos designers encontrarão a melhor solução possível graças ao seu sólido conhecimento e profunda experiência de aplicação em coordenação conjunta. "Estamos trazendo todo o nosso know-how muito antes do cliente fazer o pedido", diz Storz. É assim que finalmente se chega a uma proposta para um resultado ideal.

Isso aconteceu na Mack em um tempo muito curto porque o Gerente de Produção conseguiu delinear com precisão as tarefas do sistema de fixação. "O que realmente nos convenceu de que esse sistema é adequado foi o pino de fixação na peça em formato de cauda de andorinha", resume Isele. O pino tipo "cauda de andorinha" da SCHUNK permite a fixação direta de peças planas, que têm uma profundidade de fixação de apenas 3,5 milímetros. O formato trapezoidal da junta em "cauda de andorinha" aumenta significativamente a superfície de contato através da qual forças de fixação são absorvidas. Isso permite uma menor profundidade de fixação e uma conexão de encaixe forçado. "Economiza matéria-prima. Além disso, conseguimos manter nossos blanques anteriores, que são fixados com diferentes morsas, um por um, e não tivemos que fazer nenhuma alteração ao solicitar os materiais. Devido à excelente acessibilidade na usinagem em cinco lados com os pilares WDM 5-X, essas duas vantagens se tornaram um argumento imbatível para o sistema."

Pinos tipo "cauda de andorinha" oferecem novas possibilidades em usinagem de peças finas, metades de moldes ou peças de forma livre. Tanto na usinagem quanto na fabricação de ferramentas e moldes. Os pinos de palete de troca rápida convencionais exigem uma profundidade de aparafusamento de 20 a 25 milímetros – aqui são apenas 3,5 milímetros. A interface necessária pode ser fabricada facilmente com uma fresa de forma livre com remoção mínima de material. Em seguida, o pino de fixação é inserido e travado por meio de uma chave sextavada através de duas corrediças de fixação endurecidas. Após a usinagem, o pino de fixação pode ser removido novamente e utilizado para outros fins.

O operador configura os paletes com os módulos WDM-5 X e os blanques em uma estação de preparação separada e ergonomicamente projetada. A Mack utiliza 12 paletes VERO-S medindo 500 x 500 milímetros; a unidade de armazenamento de paletes do DMU 95 monoBLOCK PH Cell 300 foi projetada para um máximo de 28 paletes e pode ser configurada individualmente com diferentes compartimentos e níveis. As posições de fixação no palete estão claramente marcadas graças a uma grade e, dependendo da peça, é possível usar planos de fixação repetíveis e confiáveis. Devido ao fácil manuseio dos módulos de fixação e dos planos de fixação precisos, até mesmo trabalhadores não qualificados podem realizar o processo de configuração manual. Por fim, o robô coleta o palete com as peças totalmente fixadas a partir da estação de preparação e as armazena na estação de paletes para que possam ser alimentadas na máquina no momento apropriado e recuperadas de lá novamente após o processamento.

O acoplamento do robô VERO-S NSR 160 é a interface entre o palete de peças e o robô. Graças ao design fino, o carregamento de paletes pode ser realizado próximo à mesa da máquina. A alta força de tração no pino de fixação do lado do robô cria um sistema rígido com alta força de retenção, mesmo em altos torques. Isso torna simples o manuseio de paletes pesados e o processo, confiável. O processo de fixação do módulo do robô ocorre por meio de um conjunto de molas integrado. A força de mola é convertida em uma alta força de tração no pino de fixação por meio de um pistão axial e cinemática de acionamento patenteada. A fixação, por meio de duas corrediças de fixação, é por encaixe e com bloqueio automático; mesmo em caso de queda de pressão, a força total de tração é mantida e pode ser aumentada ainda mais por meio de uma função turbo integrada como padrão. A proteção antirrotação em torno do eixo longitudinal central é fornecida por chanfros laterais ou por dois pinos cilíndricos na frente. Os raios de entrada no pino de fixação e no módulo de fixação permitem uma união rápida e segura, mesmo com ângulo de inclinação e excentricidade, e, portanto, as imprecisões do robô são compensadas. O módulo é aberto pneumaticamente com uma pressão do sistema de 6 bar. Os módulos completamente vedados são à prova de ferrugem. Graças ao uso de uma liga de alumínio de alta resistência, o VERO-S NSR 160 tem baixo peso, o que favorece a capacidade máxima de carga do palete. É possível um peso total de transferência de 300 quilogramas – peça e palete, incluindo acoplamento do robô.

O robô troca o palete pré-equipado na mesa da máquina de forma totalmente automática. Na Mack, os módulos individuais do tipo VERO-S NSE3 138 são instalados na mesa da máquina. Atualmente é o sistema pneumático de troca rápida de paletes mais potente para operações de fresagem universais. O palete é puxado simultaneamente nos quatro pinos de fixação. Após o processamento, o palete é liberado, armazenado temporariamente na estação de paletes e uma nova tarefa de processamento é iniciada. Controlar a automação através do sistema de controle da máquina é conveniente e fácil. Graças ao conceito de vedação da SCHUNK, os módulos de fixação e as posições dos parafusos de paletes são protegidos contra materiais altamente abrasivos e poeira o tempo todo. O Gerente de Produção Dominik Isele está satisfeito: "Com este sistema de fixação, nossa máquina faz o que deve fazer: fresar 24 horas por dia." O que ele particularmente gosta é da consistência absoluta. "Tudo se encaixa, desde encontrar a solução com a SCHUNK, a implementação do design e o próprio sistema de fixação flexível. Este é um verdadeiro pacote completo e tranquilo para nós, feito de forma simples e inteligente."